|

|

在电气制造行业内,钣金设计及加工主要面向电器箱体、柜体、箱柜的支架以及许多小批量的形状特殊的金属件等方面,其制作过程一般要经过剪、冲、弯三个工序来完成。产品主要有高低压开关柜体、成套电气设备柜体、通用电器的金属外壳、IT或通信用的金属箱体、各种金属支架及形状特别的钣金件等。如果是精度要求高或形状特别的零件,则用激光机切割。产品设计出来后,要拿到数控冲床或激光切割机上加工,还有一个必要的前提,就是编出相应机床的数控程序。

- ^ a o- {- E! W! p" S- B 对于电气制造厂商或钣金加工承包商来说,加工钣金用的数控冲床及激光机的数控编程软件都是各机床在购买时自带的,没有通用性;随着电脑技术的不断发展,此类软件就显得很落后,有些软件不支持WIN2000,有些软件不支持鼠标操作,不能自动布模。1 ~% {1 j8 N8 l7 i, V/ C

为了提高钣金工艺部门的编程自动化程度,降低生产准备周期,提高劳动生产率,解决生产瓶颈、缩短交货期(特别是非标产品),购买先进的通用钣金编程软件,使钣金设计和加工一体化就显得非常必要。市场上的这类软件主要有PRO/CAM、JAT/CAM、PN4000、SPI for AutoCAD、SolidWorks201CAXA等多种软件,在选购时应该主要考虑的方面如下:1 K( p0 w$ V% R t( [/ I3 D

1)必须是通用的软件,适用于各钣金数控设备;9 b9 g# a2 F3 ^2 ]3 h x

2)不依赖于具体的机床,可由工艺人员在普通微机上使用。

% N( S- v5 G# L' E 3)编程时能实现自动布模,灵活性强,手动更改容易。

7 i9 v' D7 p; T; ` 4)必须有dwg/dxf等接口,与本公司现使用的软件兼容。7 O/ [/ U1 u3 m; S* i- P ^! ~

钣金设计及加工软件的使用,可以提高钣金加工的柔性化水平。适应不同的电器产品的钣金件,特别是非标量较大的非标产品总是要新编程序的。使用一台数控冲床及激光切割机对非标及特殊形状产品进行加工应主要解决数控冲床及激光切割机的操作人员的编程压力较多的问题;无需直接在机器上编程或排料,以免占用设备资源。编程过程不受车间噪声等干扰。提高编程的效率及准确率,可以大大减少编程的劳动强度,提高生产效率;同时有利于实现无纸化设计和生产。

& i% x% A8 E4 E$ K; Y6 S 威德曼、AMADA、TRUMPF、BEHRENS、MURATA、BYSTRONIC、FINNPOWER、SALVAGNIN等品牌的数控冲床、数控激光/等离子/水切割机,折弯机床和剪板机床,利用PN400编程可以在不同厂商的机床上自由转换。WiCAM PN4000构建了许多成功的的钣金设计加工一体化方案。本文以广州日立电梯公司的钣金设计及加工一体化方案的选择为例,阐述钣金数控编程软件WiCAM PN4000的方案实施过程,本系统主要用于生产电梯轿箱、轿架的设计与加工。WiCAM PN4000与公司现有数控机床设备、工控激光/等离子/水切割机、折弯机和剪板机床相匹配,与现有的软件Pro—E、IDEAS、CATIA、AUTO—CAD等软件有直接接口,能充分利用公原有的图形文件在PN4000中进行工艺编程。

+ t2 i% j1 t* B" ` P- _9 H2总体方案

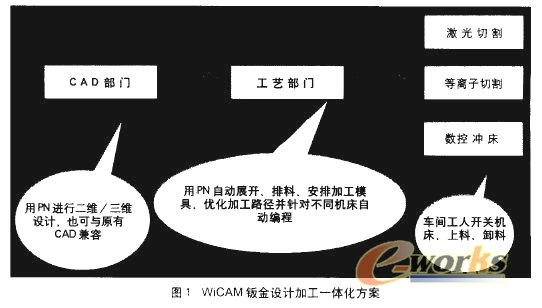

; c i# s7 O @6 |( B4 }+ J WiCAM是基于WINDOWS2000/XP的专业钣金设计及加工一体化系统,使钣金的设计和生产过程一气呵成,形成一个数据流畅的整体。PN钣金统一平台应用方案,如图1所示。

# T8 D& I: f2 y

0 V0 f4 w1 W9 _' U- R; m& n PN系统装在服务器上由各部门共享,设计部门可用PN或AutoCAD作图,工艺部无需再画图,直接用PN自动做工艺、自动优化及编程,DNC直接传输到车间。

/ S- n- u* W7 e( N/ `* p) \9 U- | PN4000应用方案系统方案如图2所示。

9 l% D; G1 I \3 `5 J& M! X2.1 PN4000特点" D8 {( v l2 M7 _; T1 H

2.1.1 利用软件提高设计能力,缩短产品流程 利用软件PN400提高钣金设计能力,将钣金的设计和工艺平台统一,能将从客户的需求图纸到实际产品的流程压缩到最短。

4 d7 c/ |! c! \: a 1)三维设计。能利用软件PN4000可直接进行工艺编程的钣金三维设计,包括双折边和边角三方折弯的设计。

5 ~7 p: z+ [* K5 D 2)自动展开。设计后按照客户的经验参数自动三维展开,展开后显示折弯顺序,并可进行折弯干涉、碰撞等折弯工艺检测,不仅能节省大量手工展开的时间,同时精度很高。客户也可以在PN4000中自行开发,展开公式。

& X" Q. a- z& R% l 3)CAD/CAM一体化。在PN4000中设计的图形可以直接编程,避免工艺部门第二次画图。 4)通用各种钣金数控机床。 5)与公司现有的软件P ro—E、IDEAS、CATIA和AUTO—CAD等软件有直接接口,能充分利用公司原有的图形文件在PN4000中进行工艺编程。 ' r1 S( I4 z3 F. V$ u

2.1.2 利用PN4000提高效率 & D/ x% S8 k9 Q2 o; S$ P) \

1)自动布模。用PN4000的自动安排模具功能,可以将编程效率提高40%并充分利用所有模具,避免人工计算的低效和失误。

" W2 o3 Y' O' S+ ^ 2)自动编程。自动模拟加工过程,消灭手工编程的错误、避免时间、材料的浪费。同时PN4000能针对不同数控机床编程,使一个编程人员能同时为多台数控机床编程。

' [+ Q4 ^& r, m3 \; _3 I 3)自动排料。PN4000的自动排料功能可以在整板上同时加工不同零件,不仅能提高加工效率,同时也能将材料利用率提高5%~20%。

X' b: Q7 e [% a& Z 4)剩余板料管理。自动计算材料利用率和剩余板料面积,并且可以在不规则的剩余板料上自动排料。 6 {- I7 ?: }* l# A, f0 s2 W8 A

5)自动优化加工路径。PN4000可自动计算最优加工路径,使数控机床的加工能力在单位时间内提高5%。 . b f* ~) R* B4 o. g5 G, q% D& S

6)网络传输。通过LAN将PN4000所编制的数控程序从工艺部门直接传送到机床。 ) ^6 g/ K5 ^. g1 S) v1 _

2.1.3利用PN4000降低生产成本和提 高生产管理水平PN4000不仅能充分利用数控机床的生产能力和提高材料利用率;并且能与生产管理系统对接,将所有加工程序的时间量化,并能自动核算加工成本和计算加工时间,使生产管理更加科学合理。

# N7 ?, U# x& ]% _. A* ` |2.2主要模块介绍 & N# V e! t# X# n

1)3D/2D Design在PN4000中能方便快捷完成钣金二维平面或三维设计。 , t7 C0 {0 F8 ]

2)3D UNFOLD可进行三维自动展开,自动生成三视图。 / a! h! P& G' K! n

3)3D/2D Standard and Direct Inter—faces PN4000有各种图形及工艺接口,能方便地完成图形及NC代码的输入输出。姬由AutoCAD系统生成的DXF或DWG文件格式的零件展开图。 " ^ U5 z# S+ D0 }. N8 M! C

4)NC—Technologies从图形开始完成全部工艺过程:100%模拟全部工艺过程;全自动、局部自动或手工安排刀具加工并可以任意更改;生成NC文档;为工艺过程中遇到的各种实际问题提供完善的解决方案。

0 p& v2 \7 v* f K- L6 s0 M- n9 p 5)Nesting优化排料,自动排料和自动计算材料利用率,使客户可以最充分地利用原材料。

' `0 i1 {9 r D1 K 6)Rest—Plates对剩余板料进行管理和再利用,减少材料浪费。

8 ]9 b' O, J7 o7 l' n 7)Optimal自动安排最短加工路线,提高加工效率,充分利用CNC机床的加工能力。 ; s8 x% b) W. e6 k6 b

8)Time—costs生产管理系统自动核算加工时间/成本/利润。 * y t: a6 V* j- P8 ?( D/ s

9)Out—put由一个技术人员统一管理所有机床。针对不同机床自动生成不同的NC代码,以磁盘或DNC方式传送到机床。 8 ?$ M4 v- F5 n+ y

2.3系统效益 利用PN4000同时为不同的数控机床编程,不仅能使工艺人员在统一平台上同时为不同机床编程,而且使不同数控机床的文件能够共享,极大地提高了生产的灵活性。& o6 g' e2 Y& r; o2 P" @

8 p5 s0 \ K' X+ m

3 结束语 . z; L0 g2 g7 T0 L3 p' [: E$ I

使用WiCAM PN4000构建的钣金设计及加工一体化方案,为公司获得了很大的经济效益。WlCAM技术可提高40%的软件编程效率、同时降低70%的人工成本、材料利用率高于93%。利用PN设计加工一体化功能,根据国内外市场变化趋势,及时调整产品品种及型号,满足客户小批量、多品种的要求,增强市场应变能力。 |

|