|

|

为了减小或消除残余应力,可以根据各种工艺的特点在工艺规划时进行改进和完善,例如合理安排焊缝位置和焊缝尺寸、焊接前施以相反变形等可以有效降低焊接残余应力,在型砂中埋设水管对铸件肥厚部分进行强制冷却可以减少铸造残余应力,在对床身等铸件进行大余量粗加工后进行热时效处理不仅能消除铸造残余应力还能减少粗加工过程产生的残余应力,总之针对不同的工艺过程采取的措施也不尽相同,对此不多赘述。- J l, A, A: l* \5 M) `) I

4 S6 [8 B" F1 B0 S' l

$ @# o: D* S, Z1 [) V0 Y* G

+ X( J3 y v: O; m $ @# o: D* S, Z1 [) V0 Y* G

+ X( J3 y v: O; m

- [2 p& m M% u/ n4 J" @' Y

1 U$ |8 i- a( x [ - [2 p& m M% u/ n4 J" @' Y

1 U$ |8 i- a( x [

/ X) V* c, o$ ]* b% R9 p总体来说,3种方法对于消除各种工艺过程产生的残余应力都是适用的。自然时效是将工件长时间置于自然条件下使得残余应力释放。由于自然时效周期长、效率低,难以适应现代生产需要。热时效是在合适的温度下,对工件进行退火或回火处理,可以很好地起到消除残余应力的目的。振动时效则是工件在激振器周期性的外力作用下产生共振,使工件内部发生微观变形从而均化、消除工件残余应力。热时效处理作为传统工艺,能够很好地对工件中残余应力进行消除,并能一定程度上改善材料特性,然而,目前大多数机床制造企业已不具备大型工件热时效处理的设备和条件,导致切削加工等工序中产生的残余应力无法得到很好的消除。

) `* S3 Y5 t0 [9 a p0 B, `

6 U2 P3 I3 b L" {) E) g* A- c经实验证明,振动时效不仅可消除残余应力,还能削除残余应力峰值、均化残余应力,从而增强零件尺寸稳定性,且工件的材料性能和疲劳寿命都有所提高。例如,经过振动时效处理的铸件,两个月之后变形量很小,尺寸稳定所需的时间很短。而且由于振动时效具有节能、环保、高效等特点,同自然时效和热时效相比有显著的优越性。运用振动时效有助于企业降低成本,提高生产效率,增强产品的竞争力,同时也正是当今资源节约型、环境友好型社会所极力倡导的。

3 S' d& A' \7 P" Q, q6 p+ `3 z) m( I% X

因而选择时效处理方法时需要综合考虑各种影响因素。3种残余应力消除方法的比较如表2所示。% t; T6 o" v" z8 c

6 W( p! u; G+ U) c, ]

D! T; T: G; E9 y% U( N) i

6 W( p! u; G+ U) c, ]

D! T; T: G; E9 y% U( N) i

& ?. \0 V6 Y) ?0 u/ t1 b; c6 @

$ o" O, K! D( m) D1 \8 a 6 s/ G; F9 h" @4 E

$ _3 f1 f" e1 q- z

6 s/ G; F9 h" @4 E

$ _3 f1 f" e1 q- z

) h0 R' l5 s( \, D0 n

( R5 m& B0 T5 N4 r1 o5 C* W: R激振作用动应力条件:9 W' c B( W% l1 U7 @

1 N9 z" W3 F* P

σ动 + σ残>σS

% _- P$ ~: u1 w+ P6 a& m9 d

( b- Z/ } \' M/ D' E2 {同时,为了避免作用应力过大造成工件的疲劳损伤,动应力应不大于工件材料的疲劳极限。+ Q: r4 {; S4 s$ x; l6 ?8 s

2 C+ T( N0 n0 `1 `3 ~

σ动 ≤σ-1

* u; m6 V" O- A$ Q* b8 M* M4 E! _, ]: B0 a6 ^# v% V9 w$ S

当动应力与工件残余应力之和小于材料屈服极限时,工件将保持稳定的应力状态,若要进一步降低残余应力,则必须增大作用应力,否则振动时效将无效。在多阶有效频率的循环载荷作用下,便可消除和均化工件不同部位的残余应力。# k4 A$ N- p1 l o: ~2 s$ r+ u

4 ?% V/ c# [/ ^( f0 R" p9 Y随着振动时效理论的发展,诸多技术障碍得到突破,振动时效工艺在欧美国家被广泛应用。近年来,国内也出现了各种振动时效系统,力图摆脱人工经验的约束,取代以消除残余应力为目的的热时效,并能实时监测振动时效参数变化。4 Y( a2 B" v, w, W6 {6 {! w

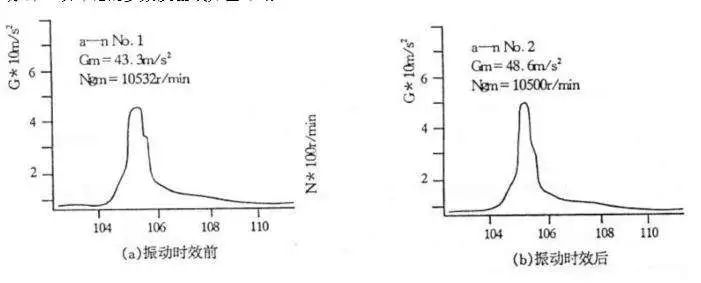

5 b, [* Z; a# J4 Z9 p对振动时效效果的评定,除了应用残余应力检测法比较时效前后实测的残余应力数值变化,还可以利用振动时效系统打印振动参数曲线,通过观察参数曲线的变化趋势来判断是否达到时效效果。当扫频曲线出现下列情形时,认为时效效果良好:扫频曲线(a-n曲线)振后比振前峰值高;扫频曲线振后的峰值点相比振前右移,即共振频率减小;扫频曲线的带宽振后比振前变窄。

, m1 T3 H( p& a) d: \7 y: A8 ]1 R% u1 y; |! U& z* X! f

0 g2 m1 P% q* W' x6 C y* X5 O* {

0 g2 m1 P% q* W' x6 C y* X5 O* {

2 C, w, F4 q3 N/ F! m* L8 |) J

2 k, B% q# j0 V7 g. | |

|