|

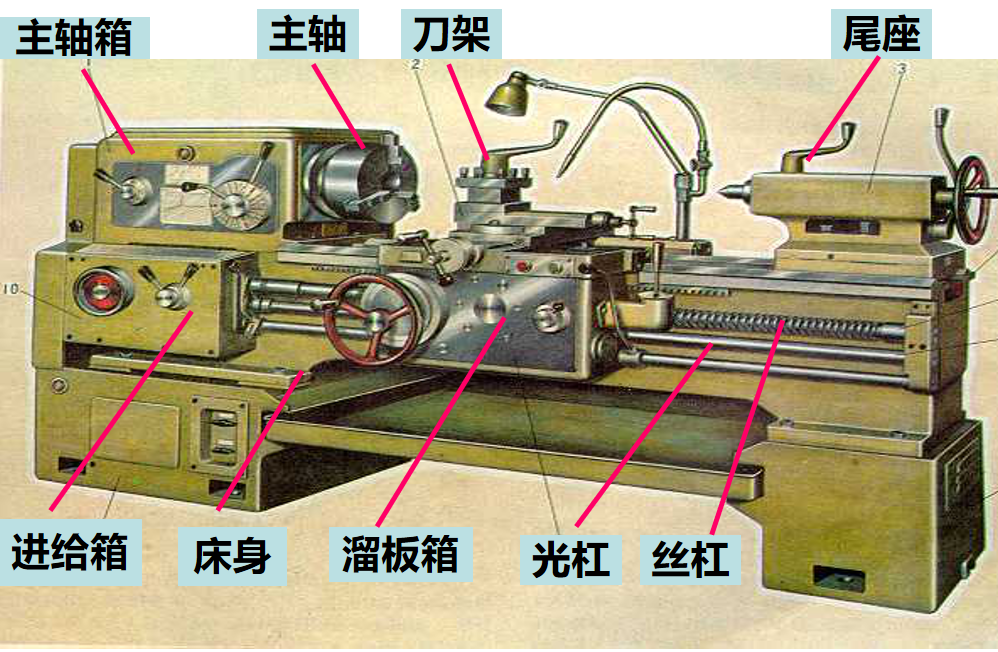

装配—根据技术要求将若干零件接合成部件或将若干个零件和部件接合成产品的劳动过程。 装配单元— 一般分为零件、合件、组件、部件和机器五个等级。 装配内容—零部件的清洗、连接(分固定和活动)、调整与配作、试验、检验、油漆和包装。 CA6140型卧式车床的结构

( J+ D+ F# {8 I$ M8 p: B) t" i4 h; V$ ?% Y( B9 K, b6 S

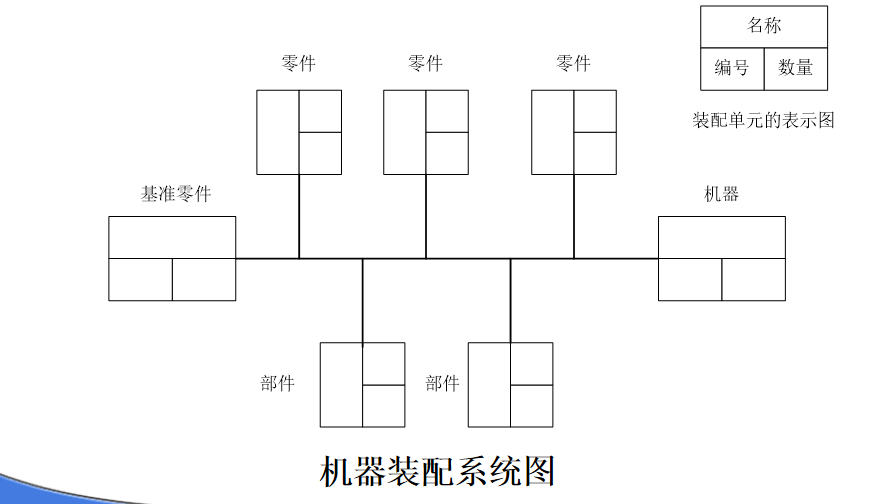

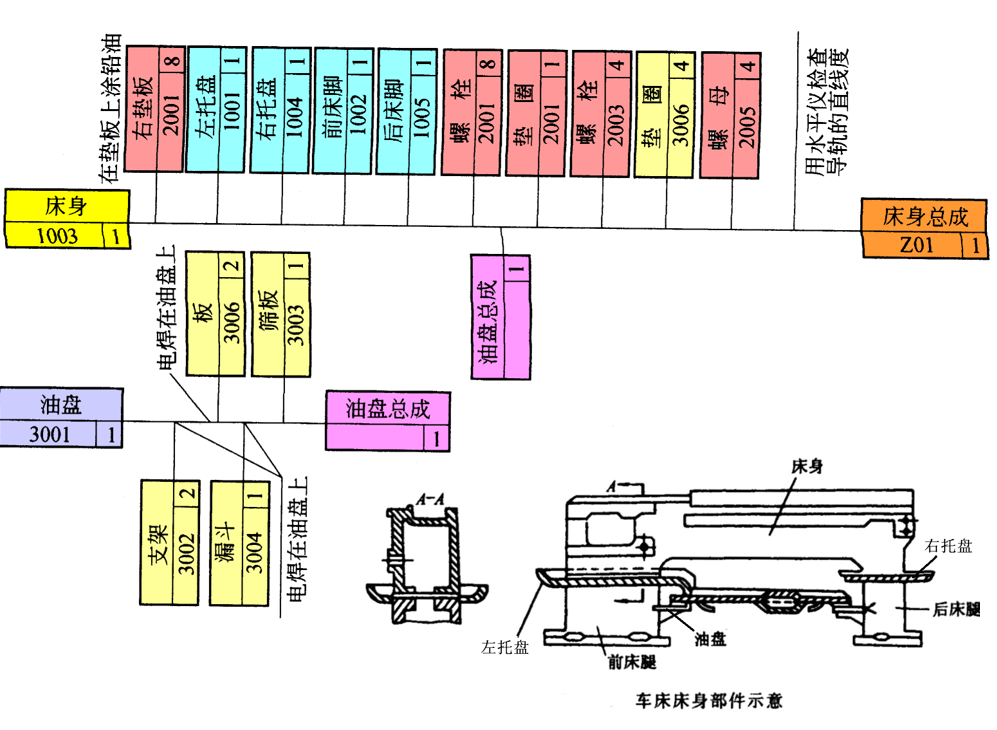

划分独立的装配单元的好处: 1、可组织平行装配作业,各单元装配互不妨碍,缩短装配周期,便于多长协作生产; 2、机器的有关部件可以预先进行调整和试车,各部件以较完善的状态进入总装; 3、当机器的局部结构改进后,机器改装方便,利于产品的改进和更新换代; 4、利于机器的维护检修。 机器装配系统图:在制定装配工艺过程中,表明零、部件间相互装配关系、装配流程、装配顺序的示意图。(主要用于大批大量生产)  & i( U+ F" z6 r5 r, L & i( U+ F" z6 r5 r, L

4 S; R8 z5 W: s3 J! _1 y

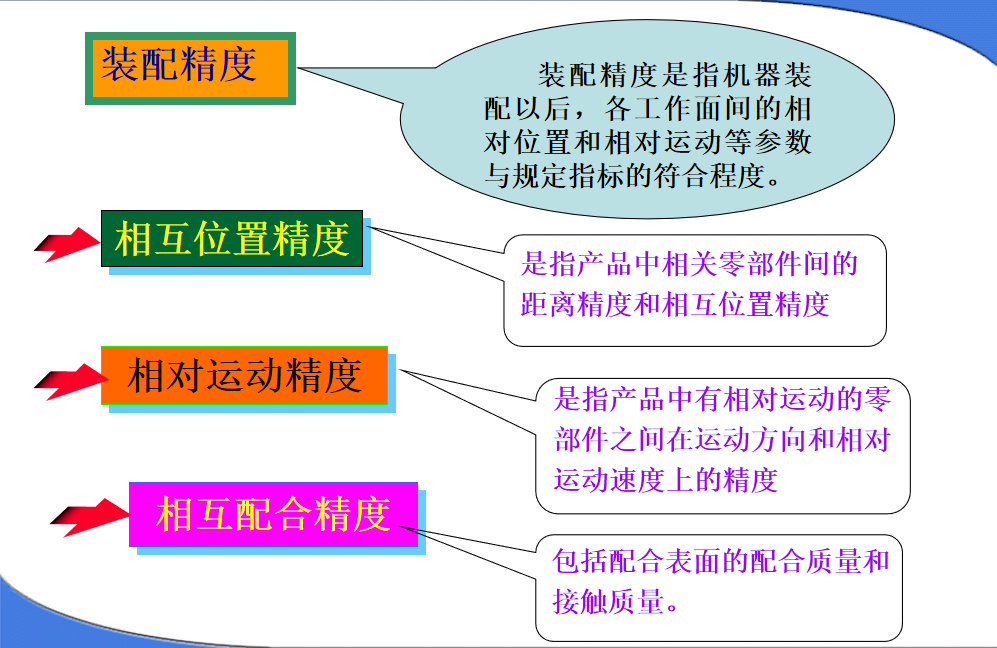

装配精度

( {8 u+ r8 N+ l G( Q( r& h6 _3 H/ |' {$ z) K6 V5 K4 L

上述精度之间的关系:接触精度和配合精度是距离精度的基础。位置精度又是相对运动精度的基础。装配精度与零件精度之间的关系: 一般来说零件精度越高,装配精度就 越容易保证。但装配精度不完全依靠零件精度来达到,而与装配方法有关。 装配尺寸链 & L- g- g$ c% p3 R& d4 a/ @

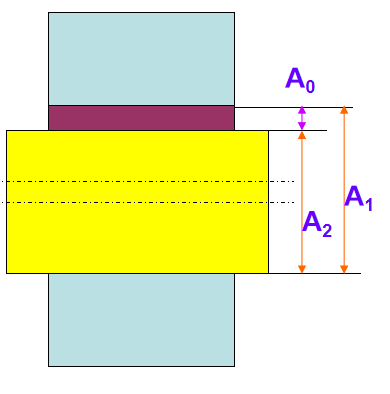

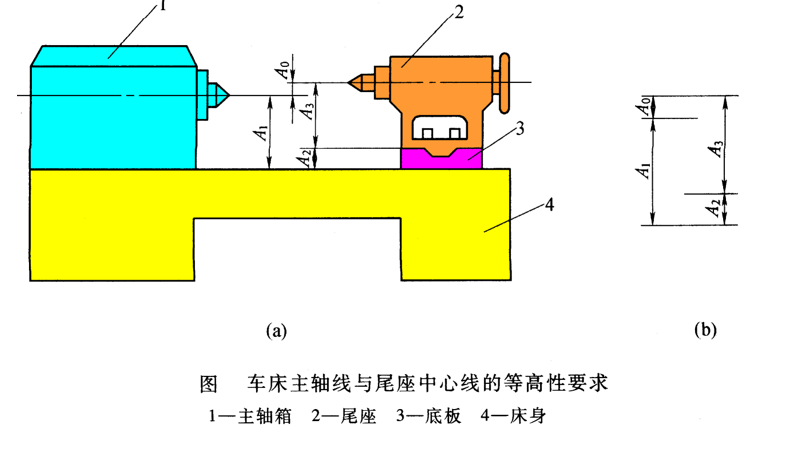

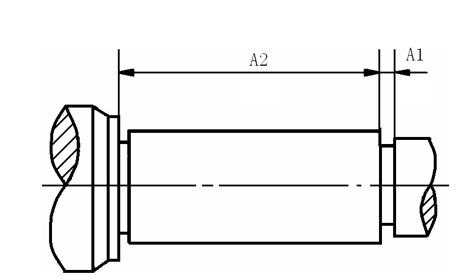

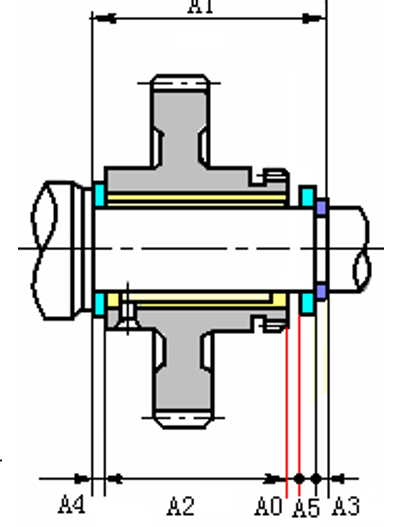

装配尺寸链的概念 装配尺寸链—在机器的装配关系中,由相关零件的尺寸或 相互位置关系所组成的封闭尺寸组合。  + O! |2 N3 t+ |, ]5 `" t9 { + O! |2 N3 t+ |, ]5 `" t9 {

4 l; t j9 I% h: Y4 }$ \8 q注:装配尺寸链是保证装配精度的依据。 简化原则– 在保证装配精度的前提下,不考虑影响较小的因素(尺寸),而使装配尺寸链简化。

9 F& q2 o1 y+ B7 E* \2 Y* l6 v

, S0 F- U6 Z2 [4 f, ~& c: ]+ D装配尺寸链的建立 最短路线原则--要求装配尺寸链中所占据的组成环数目最少,即每个有关零件仅以一个组成环列入(一件一环)。

% g# ~: L0 @9 D; |7 s( h% O

( ?4 @$ c% O; m) e 4 P! Q$ [) @) H% X9 Y6 p 4 P! Q$ [) @) H% X9 Y6 p

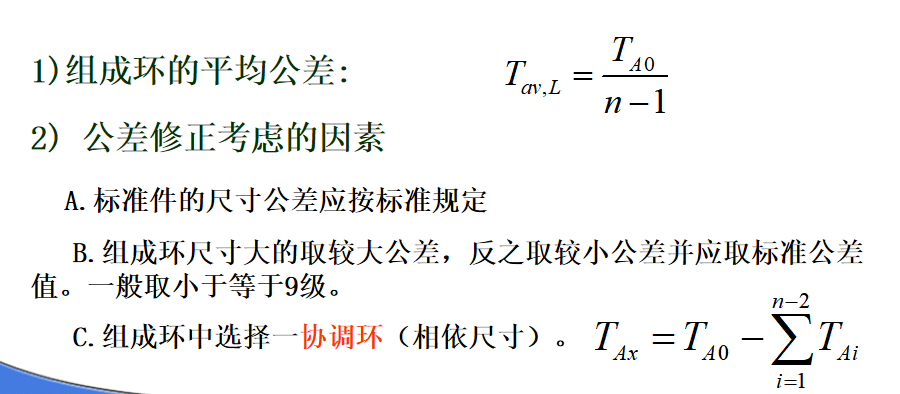

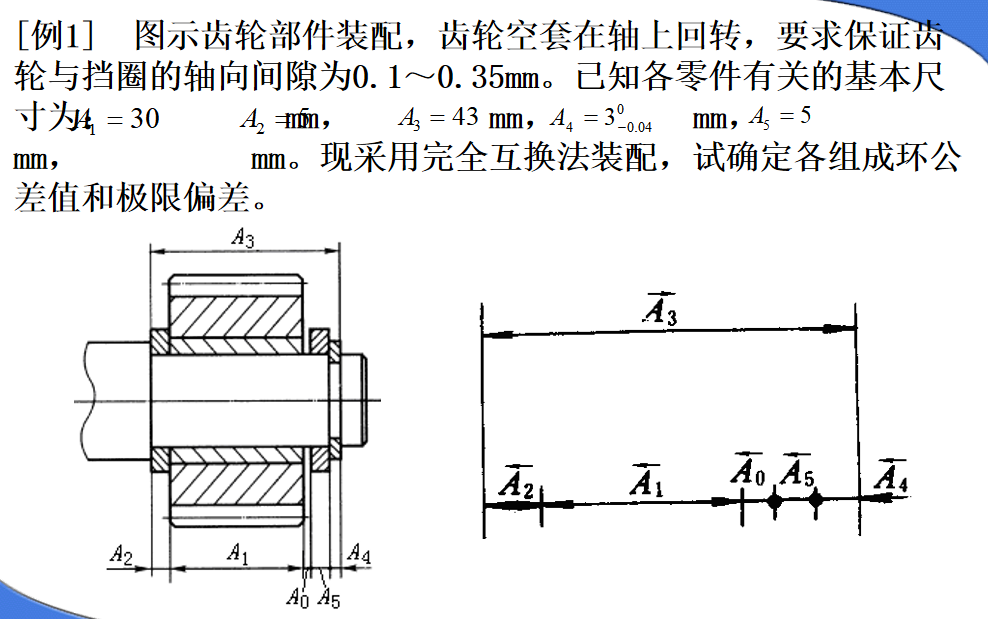

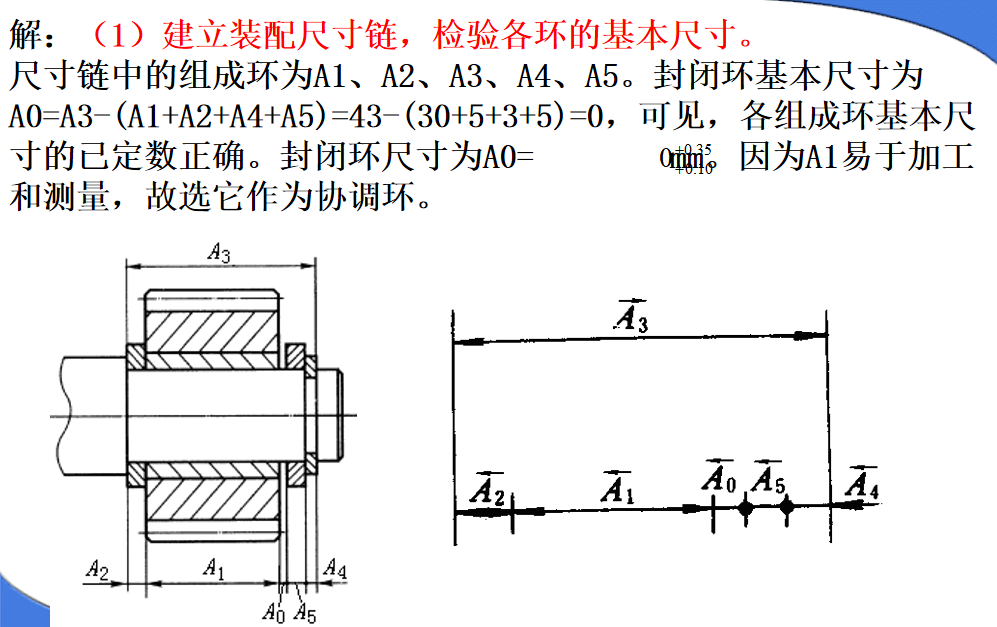

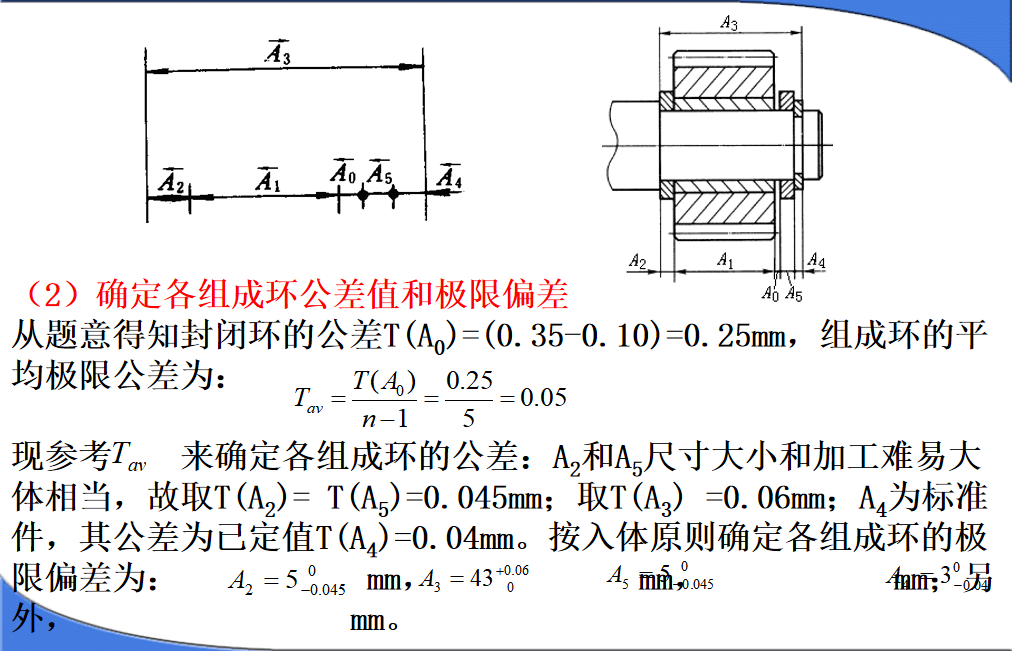

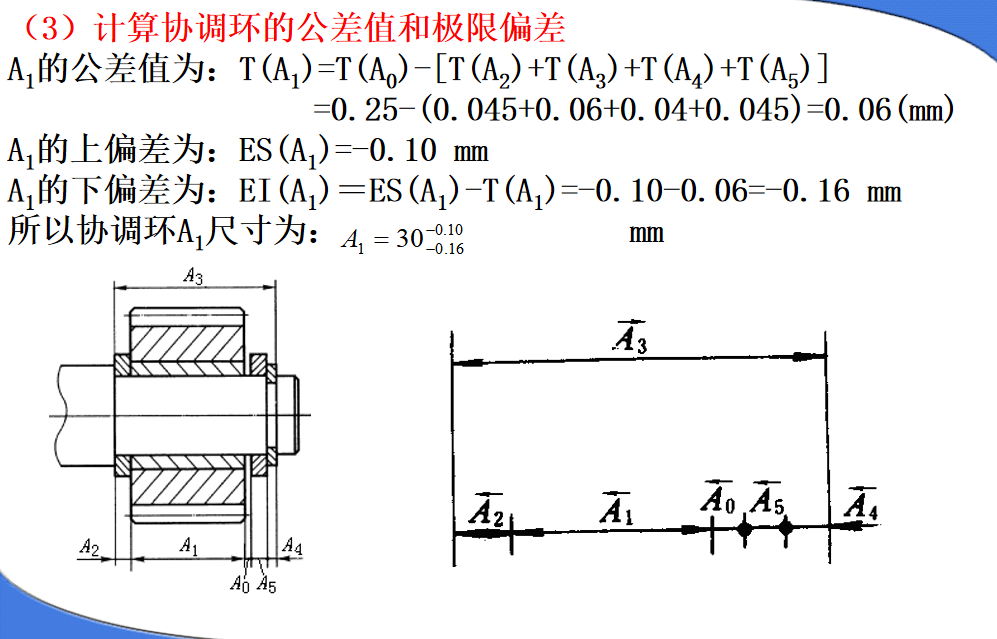

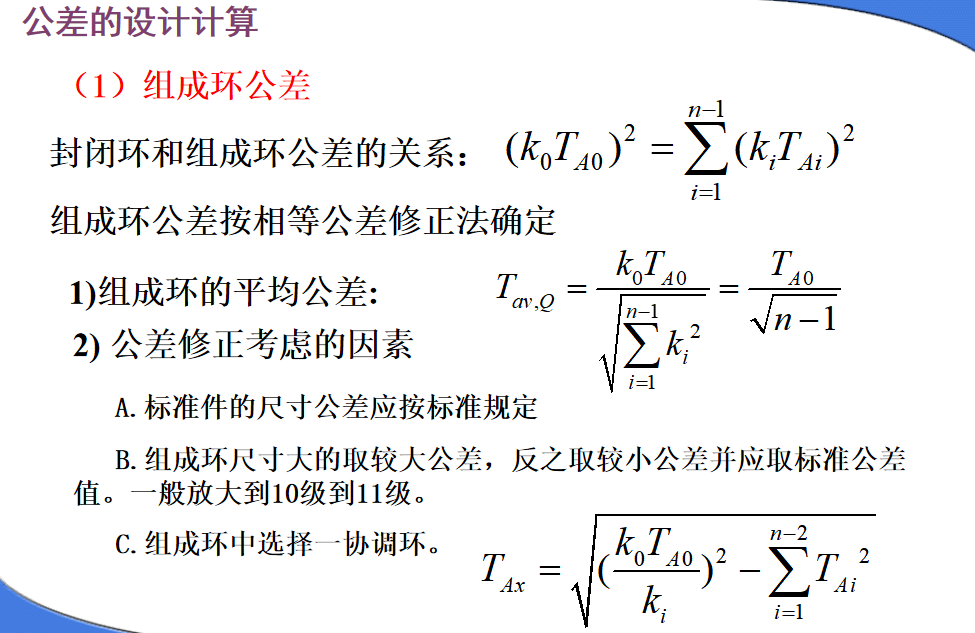

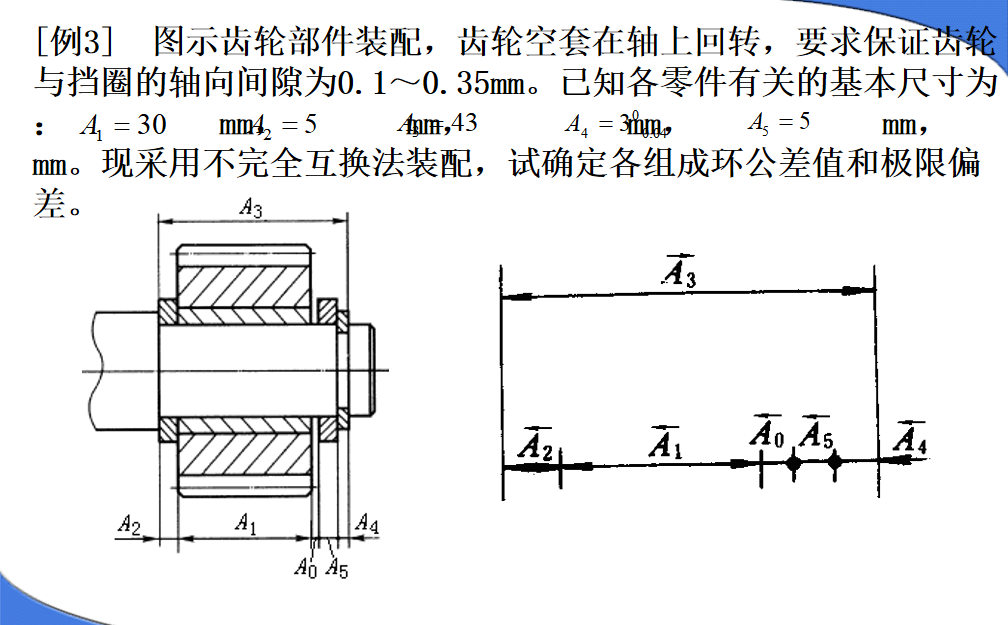

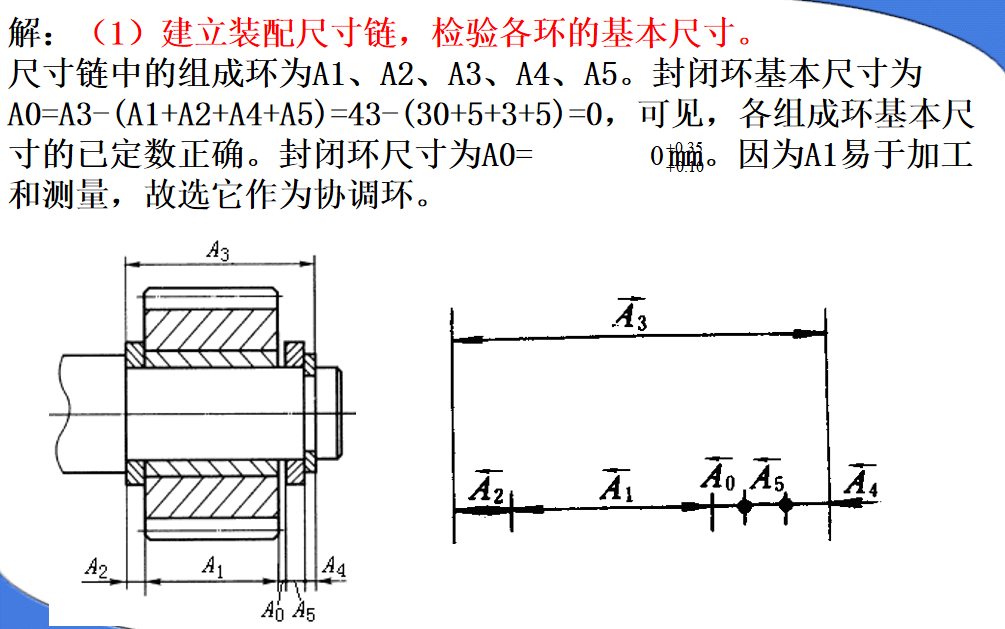

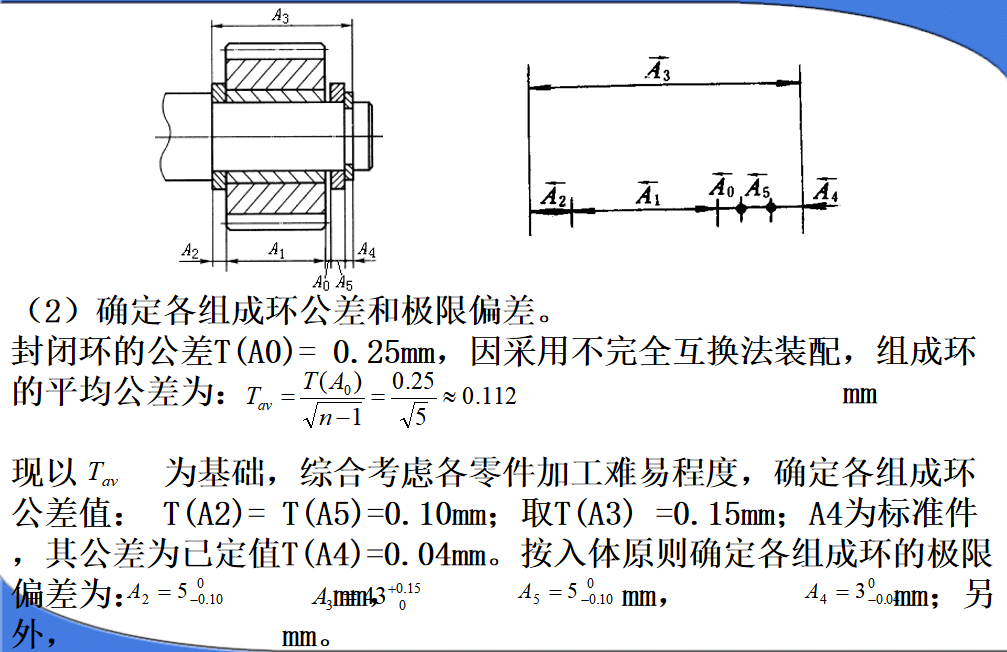

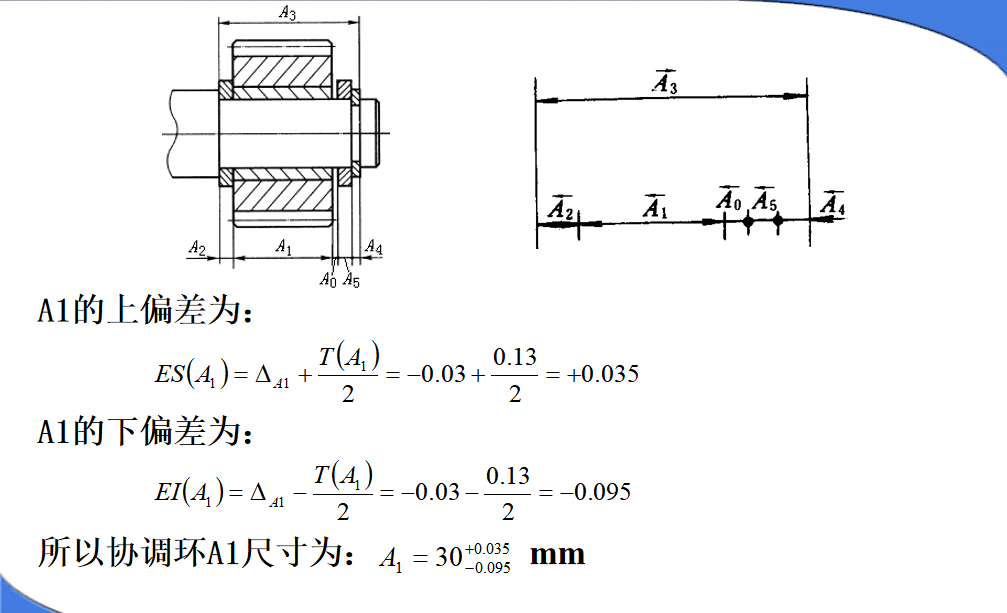

& P! k9 s5 G) v w: E G! j5 j: h装配尺寸链建立的步骤 1)熟悉产品结构,首先确定封闭环。 2)查找组成环。 3) 画出尺寸链图,用回路法判别增、减环。 4)列出尺寸链方程式 建立装配尺寸链时应注意的问题 1)对外购的标准组件和部件,一般以一个零件对待,以标 准部件或组件尺寸参加装配尺寸链。 2)在建立装配尺寸链时,对于以合件进行加工时,应以一个零件对待,用合件尺寸参加装配尺寸链。 3)按独立原则标注的形位公差,应以一个组成环参加装配尺寸链。 1.公差的设计计算(反计算) (1)组成环公差的规定——相等公差修正法(相依尺寸公差法) 按封闭环设计要求的公差求出组成环的极值平均公差,然后根据各组成环的加工难易程度进行适当修正。

. p. O5 v0 P( J: D3 a5 a* p# F+ d. P4 C8 x

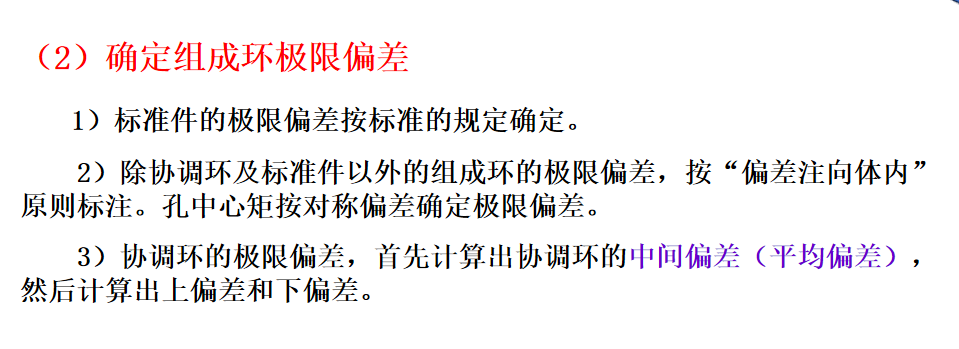

注:协调环的选择原则: ①不使用定尺寸刀具获得的尺寸 ②易于使用通用量具测量的尺寸 ③不是诸多尺寸链的公共环。 组成环极限偏差的规定 1)标准件的极限偏差按标准的规定确定。 2)除协调环及标准件以外的组成环的极限偏差,按"偏差注向体内"原则标注。孔中心矩按对称偏差确定极限偏差。 3)协调环的极限偏差按计算公式确定。  ) @1 v9 {7 `' K2 \, T3 l ) @1 v9 {7 `' K2 \, T3 l

: }* @2 e y, u6 e5 A$ F! U

& [$ j6 ~& c/ e; H H

) S/ p+ j( e% L7 ]1 I7 z ! p, z- e" O3 U! _; d3 D ! p, z- e" O3 U! _; d3 D

1 u, M9 V- c; n+ `! B% n' M 5 H# r" R2 ]& c! T2 t- U 5 H# r" R2 ]& c! T2 t- U

( F3 O! b U3 x4 c- c' d+ W

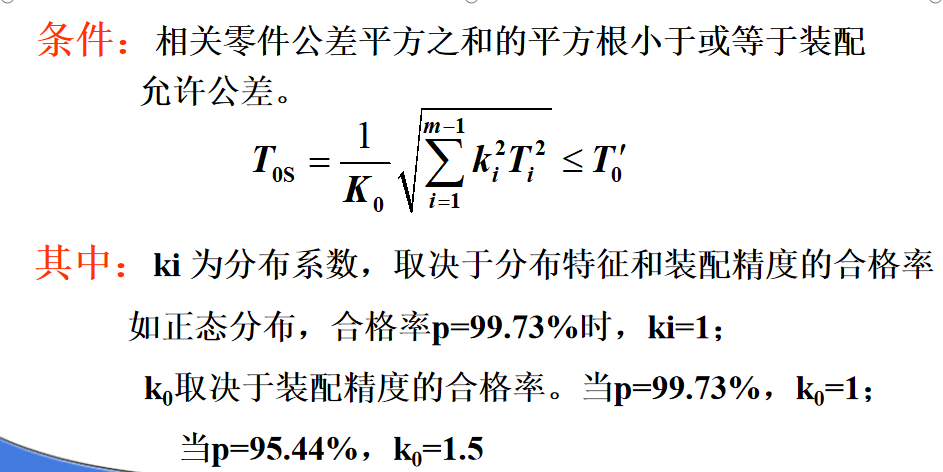

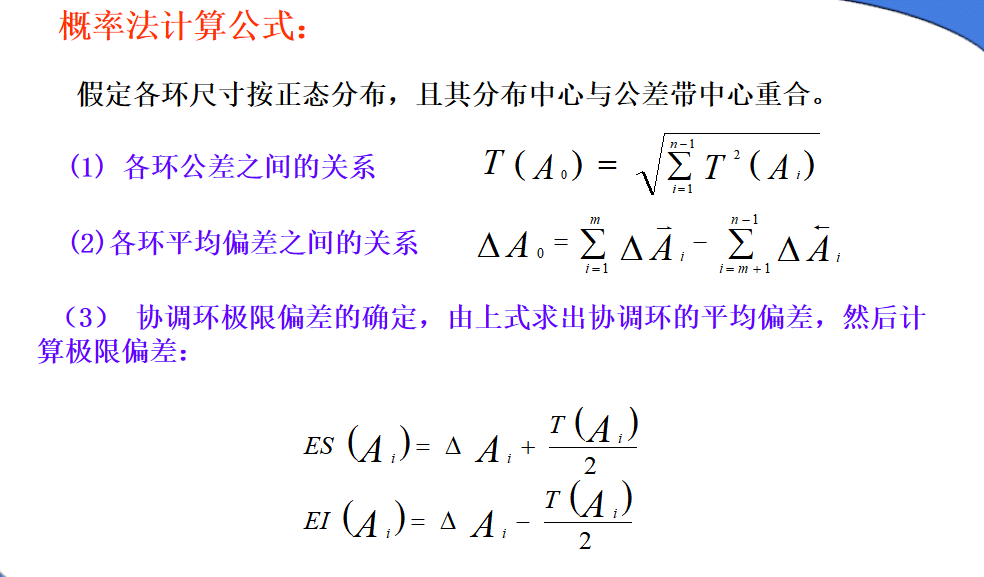

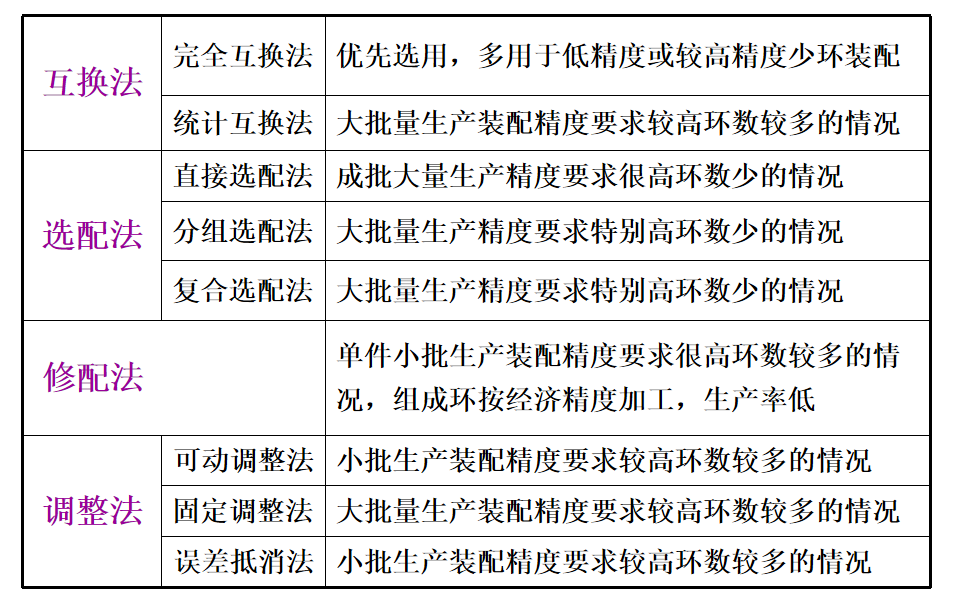

完全互换法的特点: 零件无需选择修整,即达装配要求。装配过程简单,生产率高,对工人要求不高,便于组织自动化装配;在各种生产类型中都应优先采用。但精度要求高组成环多时,组成环公差小制造困难。用于低精度或较高精度少环装配。 不完全互换法(部分互换法/概率法/大数互换法) 将零件尺寸公差都放大到经济公差的大小,装配时零件不需挑选或改变其位置等,就能使绝大多数装配产品达到装配精度要求。实质是将组成环公差适当放大,零件容易加工。  + r0 t. v2 _- m/ J' T }: @ + r0 t. v2 _- m/ J' T }: @

?9 N5 E. G$ q% u

) M4 l2 z1 W2 m4 A; O ) M4 l2 z1 W2 m4 A; O

5 t; ^' U# W6 j4 \$ q; W! u+ \

% p: K( Y) |6 k' } I( W* P$ ?- A( g9 u, O# _* R

' v- [7 r8 S5 Y8 l( {' C" i9 [ ' v- [7 r8 S5 Y8 l( {' C" i9 [

* ?1 \0 C v3 o/ T

0 @! n$ M- a f9 \% D+ I4 B. }" ?5 C+ r1 X! v8 J

7 h& [" h5 e+ [/ n" w8 X( K 7 h& [" h5 e+ [/ n" w8 X( K

4 s% Y9 Z4 e' l' }$ n

# i' |' h" Y+ f1 @) L

# P# Z4 I$ L4 x 9 r `% J: P+ \8 s) I: b5 e- p 9 r `% J: P+ \8 s) I: b5 e- p

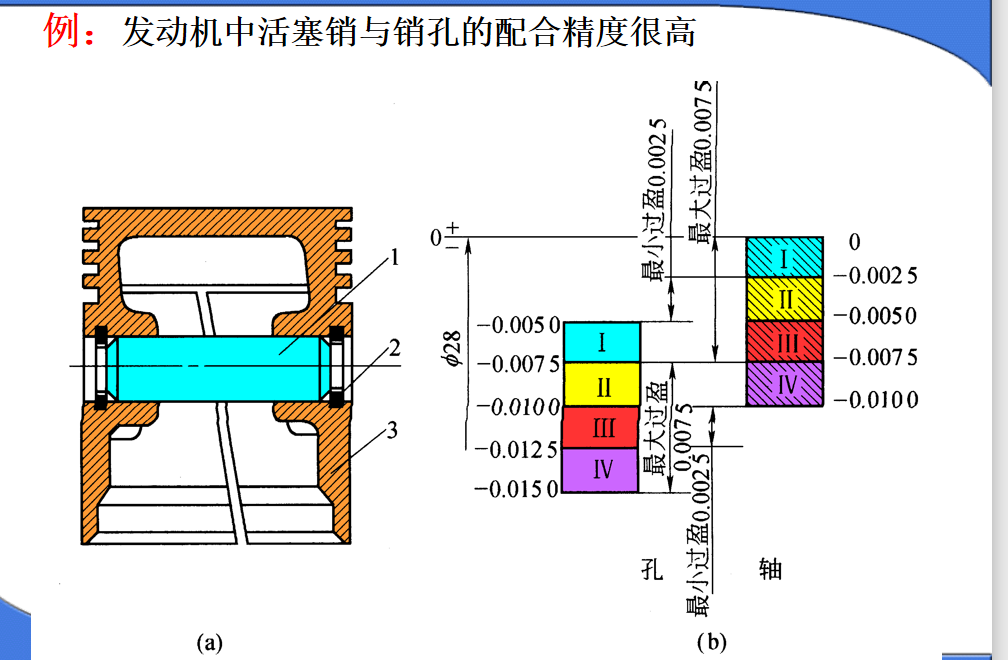

) w9 J: }4 O& b" D$ Q不完全互换法的装配特点和应用 实质是将组成环公差适当放大,零件容易加工。但有极少数产品精度超差。只有大批量生产时,加工误差才符合概率规律。故概率法常用于大批量生产、装配精度要求较高环数较多(大于4)的情况。 选配法 用于成批大量生产时组成环不多装配精度很高情况下。实质:是将各组成环公差放大按经济精度加工,然后选择合适的零件进行装配。

: t2 \0 r% k$ s3 E0 Z

) A; F$ i# a7 D- d: M$ ?

4 _1 ^% Q' `1 a* P7 ?+ L [! |( r, Q) F

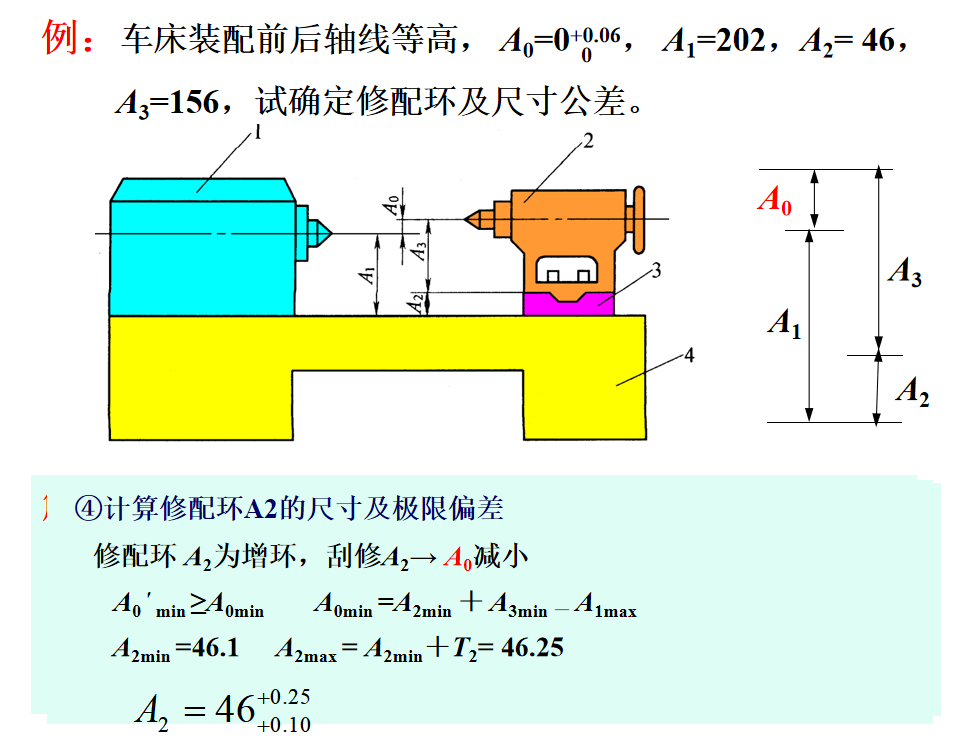

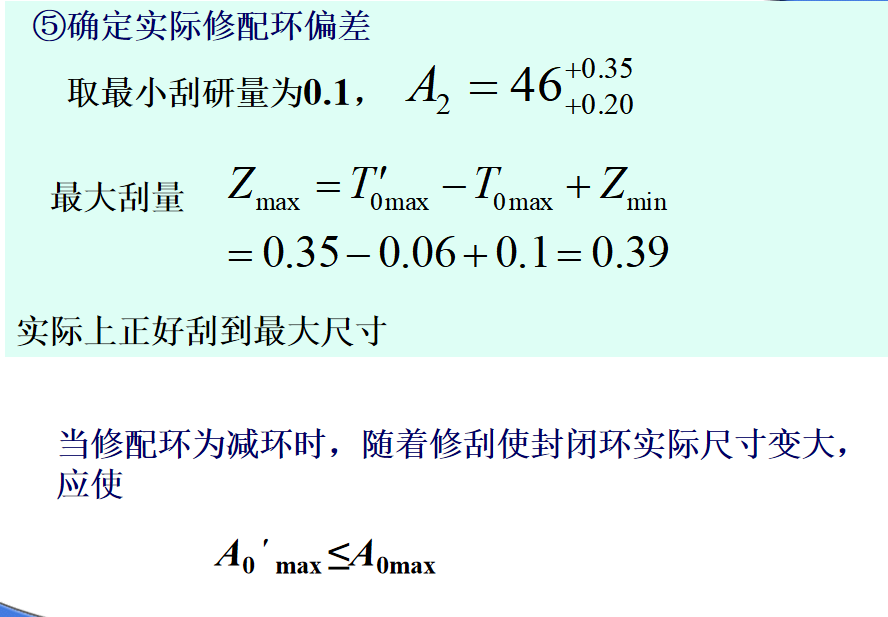

分组选配法的特点: 1.零件制造精度不高,却可获得很高的装配精度; 2. 组内零件可以互换,装配效率高; 3.增加零件测量、分组、存贮、运输工作量,组不宜太多。 必须满足的几个条件: (1)相配件的公差应相等; (2)相配件公差应同向扩大,分组数与扩大的倍数相等; (3)相配件具有完全相同的对称尺寸分布曲线; (4)相配件形位公差表面粗糙度等,仍按图纸要求加工。 适于大批量生产中组成环少而装配精度特别高的情况 修配法 单件小批生产中,组成环较多装配精度很高的产品,常用修配法装配。此时各组成环先按经济精度加工,装配时根据实测结果对某一组成环进行修配,达到很高的装配精度要求。增加了修配量,装配效率低,装配质量受工人技术水平限制。 注意以下三点: (1)正确选择修配对象,应选便于装拆、修配与测量的,不需热处理、非公共环做修配环。 (2)修配件余量要经过计算 (3)尽量利用机械加工代替手工修配  9 i l( ~! v9 X2 A, S& M 9 i l( ~! v9 X2 A, S& M

" U0 V0 ^9 U6 ?; ]( b. W

5 F" c7 s1 ^; q2 M8 n+ ?. M 5 F" c7 s1 ^; q2 M8 n+ ?. M

5 Q* h P# H5 Z1 x

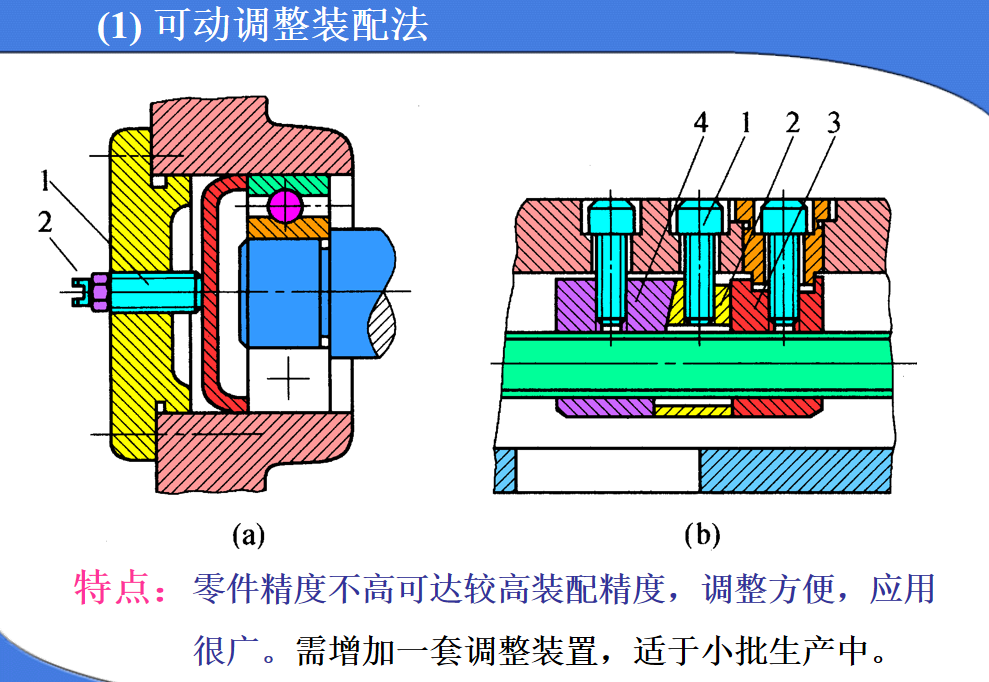

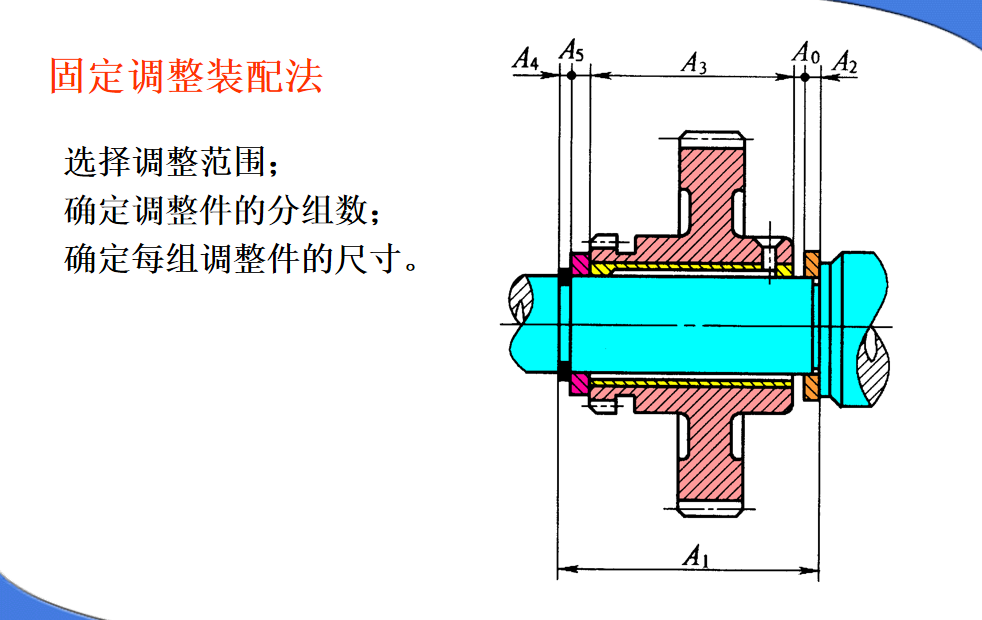

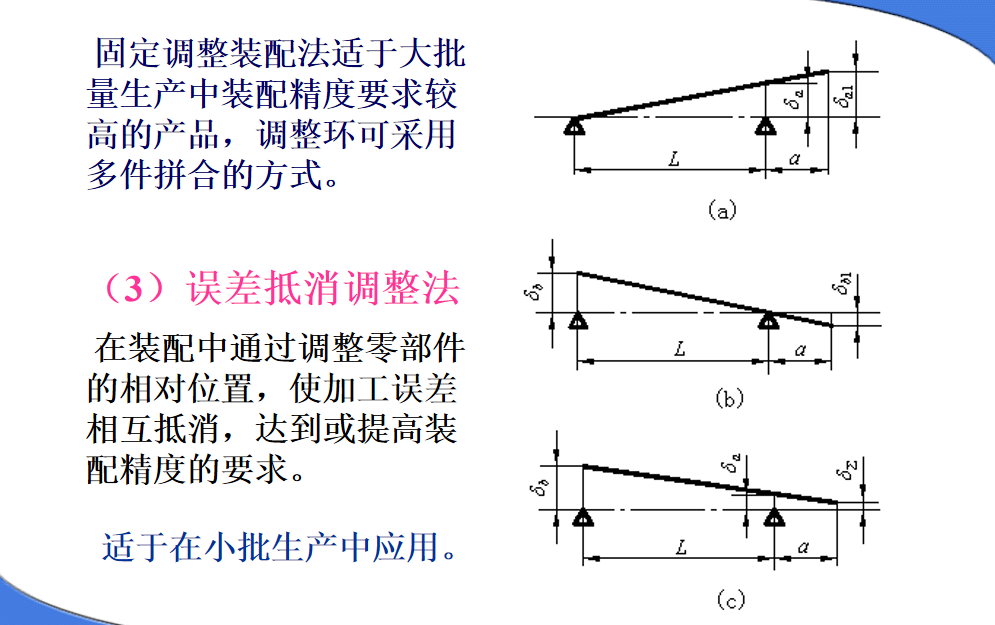

调整法 调整装配法是按经济加工精度确定零件公差采用改变一个零件位置或选定一个适当尺寸的调整件加入尺寸链中来补偿,以保证装配的精度。 常见的调整法有以下三种: (1)可动调整装配法; (2)固定调整装配法; (3)误差抵消调整装配法。  1 t1 i& e% Z9 u. I5 K 1 t1 i& e% Z9 u. I5 K

' f2 l: n" H; b S8 [ / _5 l- n7 \- ~ / _5 l- n7 \- ~

! ~9 ^8 H4 Y& o0 m9 K5 z

8 s V5 J3 n1 f; U% O 8 s V5 J3 n1 f; U% O

, `/ v* @3 Q( a$ A3 P3 h装配方法的选择

* P( a( h5 h0 w& m

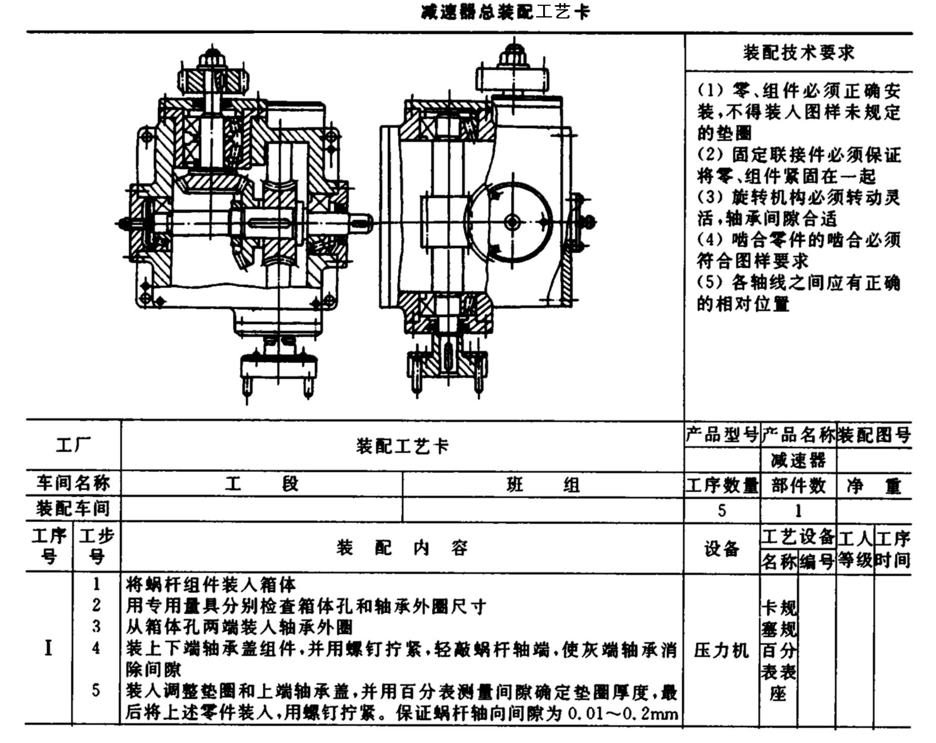

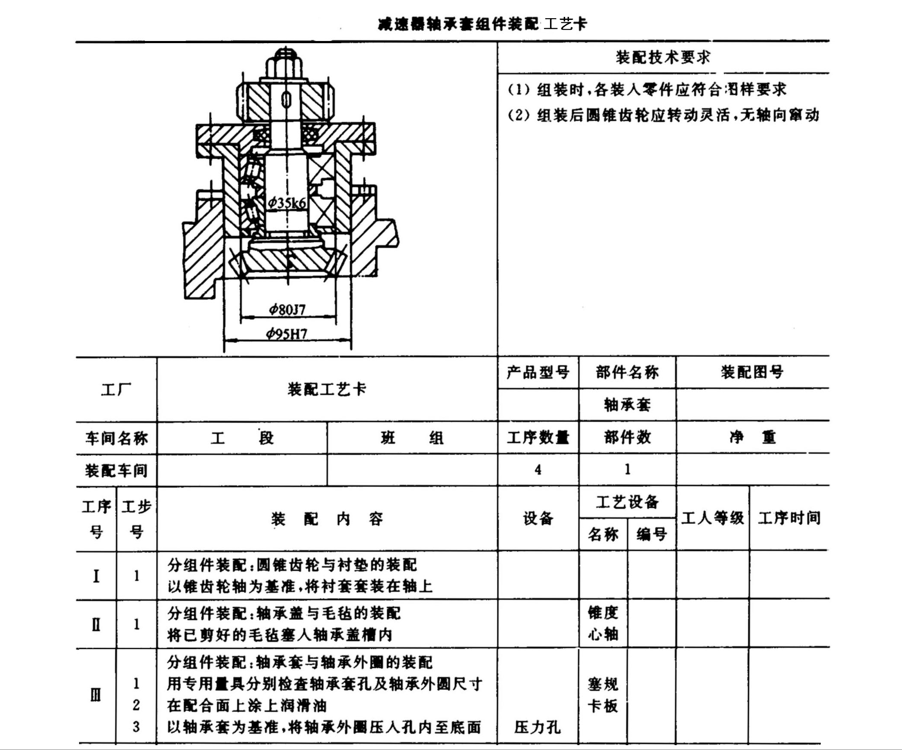

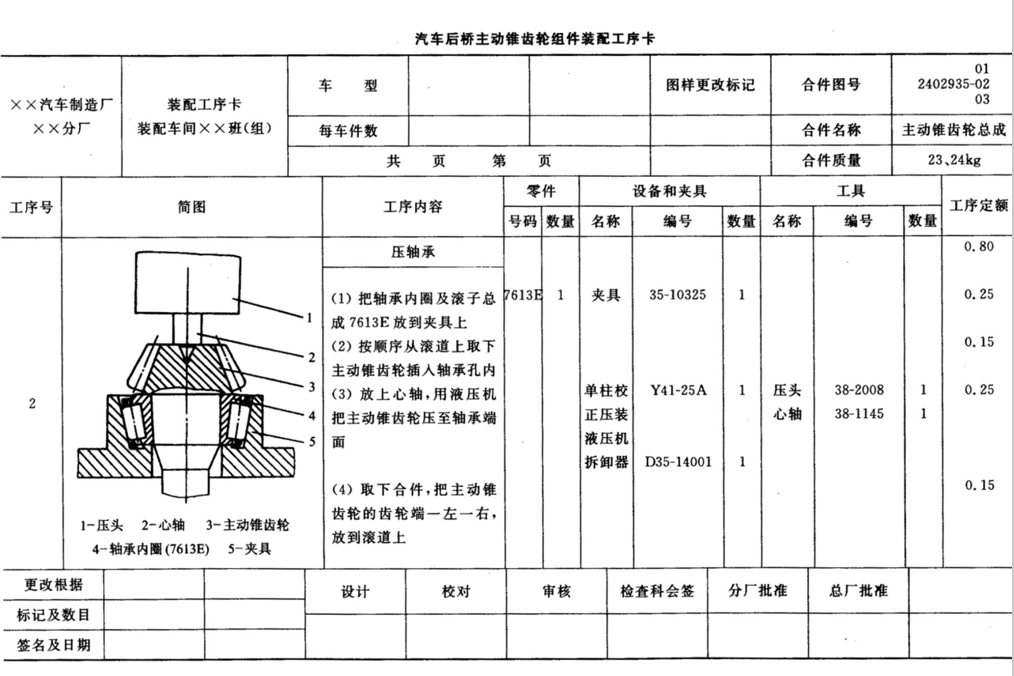

4 l) I2 y( i8 ~& K装配工艺规程的制订 基本原则 1)保证产品的装配质量; 2)合理安排装配工序,尽量减少钳工装配的工作量。 缩短装配周期,提高生产率 3)尽量减少装配成本; 4)装配工艺规程应做到正确、完整、协调、规范。 5)充分利用现有生产条件,尽可能采用国内外先进工艺技术。 装配工艺规程设计的步骤

5 Q. J1 R$ \- I; V& `. Y' t- A j V7 w+ Z$ c, j

) f) n* i0 Z1 ?" a, K( R8 U7 V' @# I' L9 `

I8 ` x: H; S, L$ A( j$ P# `4 y5 L, e' N' Y s# y

0 A7 p- l2 n$ v) m# w

' L3 f9 D1 {$ D9 L1 W

( _" ]& I7 w, z3 z3 j9 {- V% }

9 w* o. B* ]% X

' F- ]& J; d% m0 K4 L. ^; _- b& Q; M3 h" ?8 w, x3 V

7 s) A. V; x( p1 q

: e3 V) t, _1 }8 j |