|

为了降低零件的生产成本和加工成本,应采用近净成形技术。各种新方法和技术是常见的。其研究主要集中在形状控制和可控性方面。铸件缩孔尺寸的精度控制是近净成形精度控制领域中不可缺少的环节。铸件的收缩过程可能受到模具和型芯等结构的机械受阻。不同结构的铸件可能受到不同程度的约束(受阻)。具有复杂结构的铸件可能具有具有不同程度约束的局部结构。为了提高铸件缩孔尺寸的控制能力,提高铸件的尺寸精度,需要采用新的设计方法。 本课题以ZL205A合金为研究材料,基于Campbell J铸件尺寸控制中包壳密度的设计理念,探讨铸件局部包壳密度对成形尺寸精度控制的影响。通过对传统经验设计、整体包壳设计和局部包壳设计三种方案的比较,得出了最佳铸件尺寸设计控制方案。 1 试验材料及方法1.1 试验材料及模型 ■ 以ZL205A铝合金为成形材料,采用数值模拟作为研究收缩的主要方法,研究铸件收缩尺寸的精确设计。ZL205A合金的化学成分见表1。

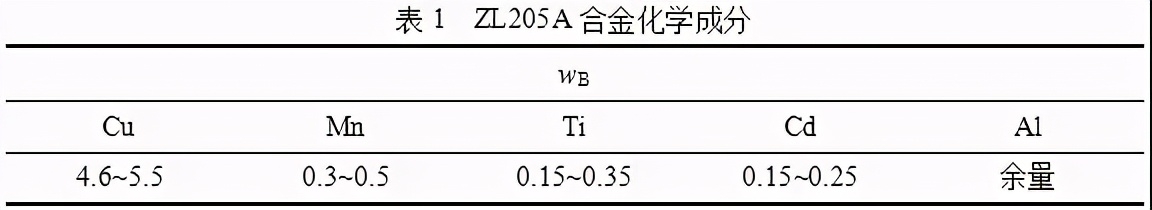

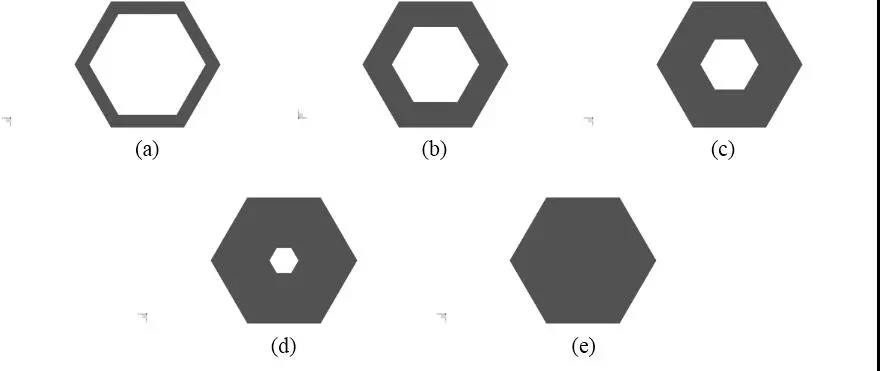

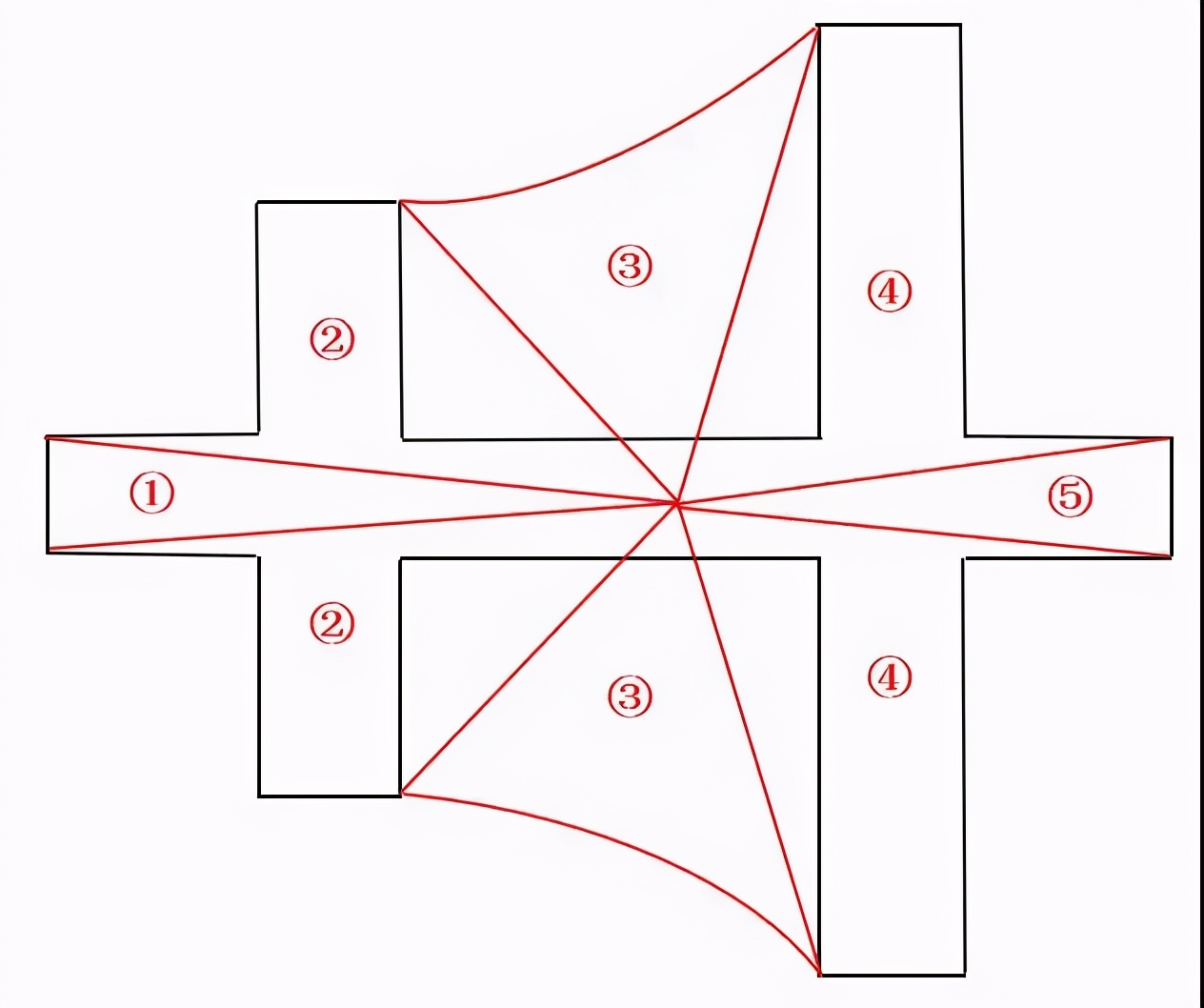

1.2 铸件收缩尺寸的传统设计方法 ■ 铸件收缩是指从线性收缩起始温度(从液相中析出枝晶搭成骨架开始具有固态性质时的温度)到室温的冷却过程中的线性收缩量。铸件收缩与铸造合金物理参数的收缩温度范围及铸件的组织和约束程度有关。 ■ 单件小批量生产的大型铸件,铸件收缩率的选择一般需要丰富的设计经验,以牺牲铸件精度为代价,传统的设计方法具有计算方便、铸件尺寸小的优点。缺点是设计精度低,特别是在缩孔复杂的情况下,很难确定铸件的缩孔率,探索一种定量、准确的设计方法来测量阻碍缩孔,对提高铸件缩孔尺寸精度具有重要意义。 1.3 基于整体包络密度的铸件收缩尺寸设计 ■ 通过引入包壳密度,可以定量表征铸件在不同模具中收缩时的结合力,为精确设计收缩率提供了可能。包络密度是指根据铸件的质量比,铸件中所含的包络体积,两者之间的比率为包络密度: ■ 包壳密度可以定量表征铸件收缩过程中的约束程度。铸件收缩率与铸件收缩过程中的约束程度密切相关。铸件收缩率与铸件包壳密度之间存在一定的函数关系。设计了不同包络密度的结构(见图1),并进行了数值模拟试验浇筑,如图2所示。  图1 不同包络密度结构

(a)ρ'=1.015 g/cm3;(b)ρ'=1.804 g/cm3; (c)ρ'=2.371 g/cm3;(d)ρ'=2.709 g/cm3;(e)ρ'=2.820 g/cm3  图2 包络密度与收缩率的拟合曲线

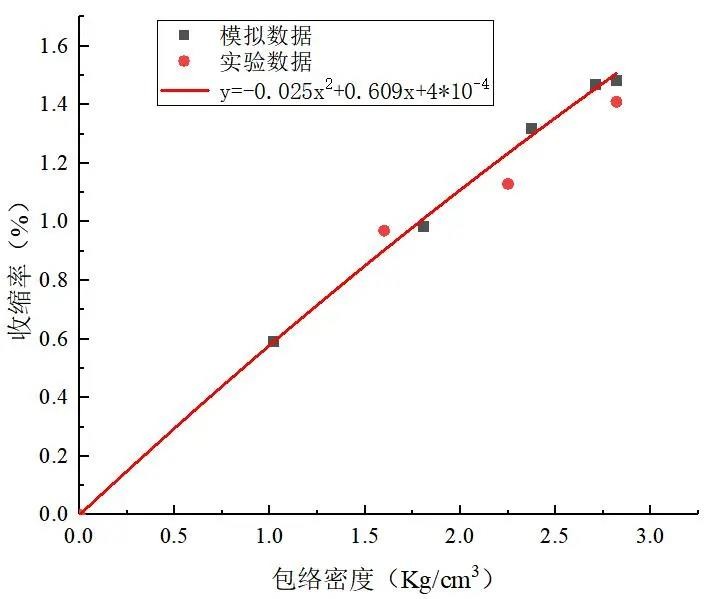

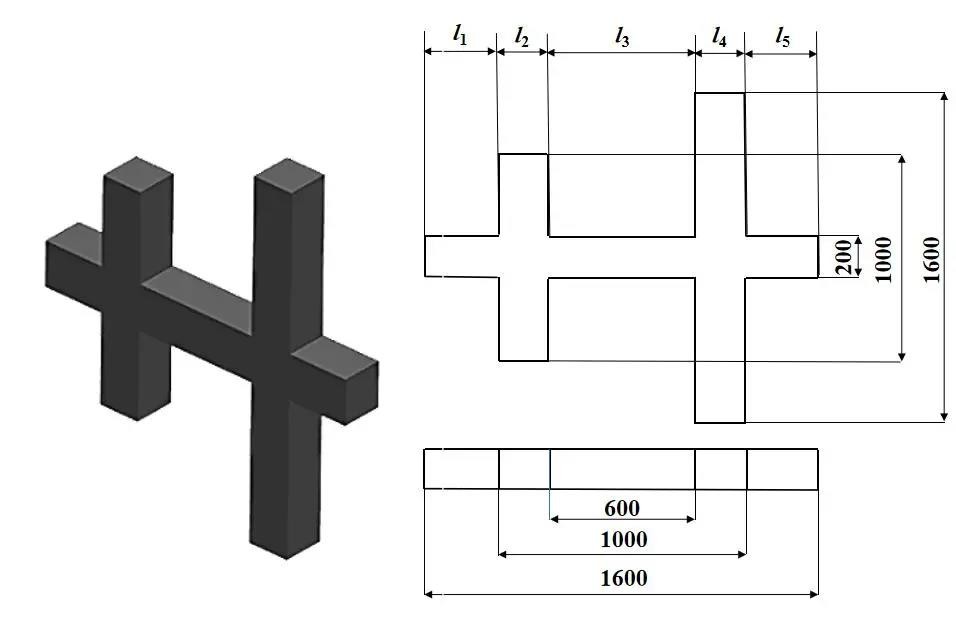

1.4 基于局部包络密度的铸件收缩尺寸的设计 ■ 利用铸件的包壳密度来表征铸件凝固成形过程中的约束程度是一种新的思路。它为量化阻碍收缩提供了思路和方法。铸件不同部位的堵塞情况不同。当采用整体铸件的包络密度设计时,它仍然给铸件一个固定的收缩率,这不能真正反映局部堵塞收缩,它与传统的收缩设计基本上没有区别。 ■ 根据收缩中心射线分割法对试验模型的包络线进行分割,根据每个分割区域的包络线密度,即局部包络线密度,结合包络线密度与收缩率之间的曲线,给出分割区域内确定的收缩率。大多数铸件结构都具有自由收缩和阻碍收缩的收缩行为。如图3所示,设计两端自由收缩和内部阻塞收缩的铸件模型,并划分铸件的局部包络(见图4)。  图3 模拟模型示意图

(a)铸件的三维立体图 (b)铸件的二维平面图  图4 铸件局部包络密度的划分示意图

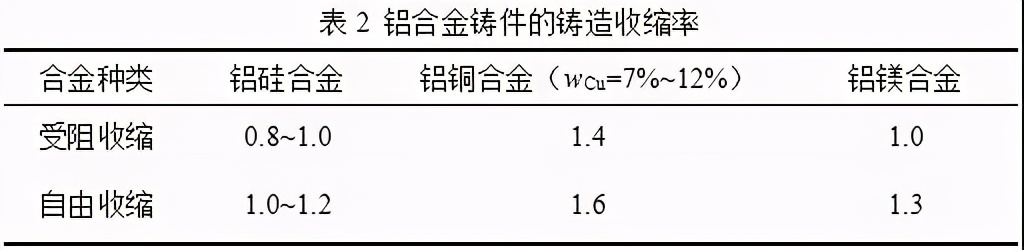

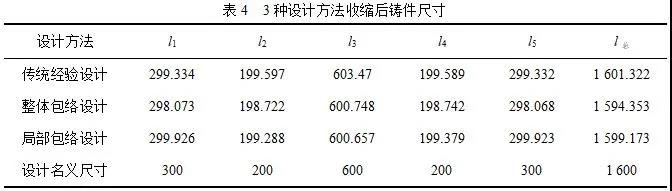

2 讨论■ 根据图4,分别对其进行铸件收缩率传统经验设计,整体包络设计以及局部包络设计,然后利用模拟软件进行模拟,从而获得模型收缩后的尺寸。 ■ 传统经验设计方法,查阅铸造手册中ZL205A铸造铝合金的常用缩尺,知该尺寸铸件在砂型铸造中的常用缩尺见表2,由于ZL205A合金中Cu含量为4.6~5.5%,故而选择缩尺为1.3%。设计后的铸件长度方向尺寸数值见表4。

■ 整体包络设计方法:为计算铸件的整体收缩率,首先得知道该铸件模型的包络体积,约为2.84×108 mm3,通过式(2)计算该模型的整体包络密度为1.509 g/cm3,再通过式(3)计算整体包络密度所对应的铸件收缩率为0.856%,最后再根据计算得到的铸造收缩率对整体模型进行设计,设计后的铸件尺寸见表4。 ■ 局部包络设计方法:根据各划分区域的包络密度,结合式(3)计算得出各局部包络体的收缩率(见表3),根据所得铸件目标部位的收缩率与对应的收缩设计后的铸件尺寸见表4。

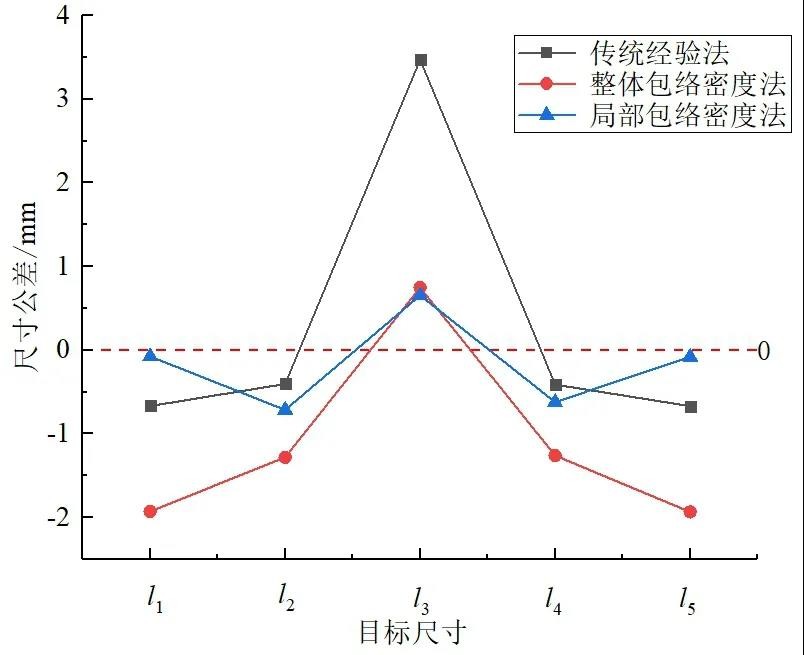

■ 图6显示了三种设计方案收缩模拟后铸件各目标尺寸的公差分布。可以看出,三种设计方案获得的尺寸公差分布在零公差线周围。基于局部包络密度设计方法形成的铸件尺寸公差范围是一致的,其他两种方案的结果严重偏离零公差线。 ■ 由此可见,采用传统的经验收缩率设计方案可以保证铸件的成形尺寸符合规范要求,而经验数据的测量需要大量的试验过程。传统的经验设计并不是设计铸件收缩率的设计方案。提出了包络密度方案。在铸件收缩计算过程中,考虑了铸件收缩过程中的约束因素(障碍)。当铸件某些部位的约束程度存在明显差异时,使用此方案可能会导致较大的尺寸误差。  图6 收缩后铸件尺寸公差曲线

3 结论提出了一种设计铸件缩孔局部包络密度的新方法。这种方法可以提高铸件的尺寸精度。基于局部包络密度的设计方法是一种能够量化局部约束影响,提高铸件局部尺寸精度的设计方法。该设计方法合理可行,具有可操作性。基于局部包络密度的设计方法对铸件缩孔尺寸精度的控制效果最好,优于其他两种设计方法。

|