如果不是阿迪达斯去年的 AlphaEdge 4D,我都准备好遗忘曾被炒得火热的 3D 打印了。有趣的是,这次阿迪所采用的技术和大部分人印象中的 3D 打印技术并不相同。 我们印象中的 3D 打印就像烘焙师挤奶油一样,一点一点地拼接成面,逐层递加。

▲图自 Giphy

而阿迪展示的打印过程,却像是从一盘溶液「抽」出了一只鞋底。

这盘子下面是额外还有打印的空间吗?

LuxCreo 清锋时代的员工告诉我,这是他们今年在造物节上现场展示鞋底打印过程时其中一个最多人问的问题之一。

▲ 清锋时代 CEO 在造物节上展示 3D 打印成品

事实上,就和阿迪达斯背后的 3D 打印初创企业 Carbon3D 一样,清锋时代专注的 3D 打印 LEAP™ 技术也是基于「光固化成型」,而且也正在量产 3D 打印的运动鞋中底,预计明年你我就能在市场上见到成品。 在那之前,爱范儿拜访了清锋时代位于宁波的智能工厂,带大家进一步了解这种创新技术。

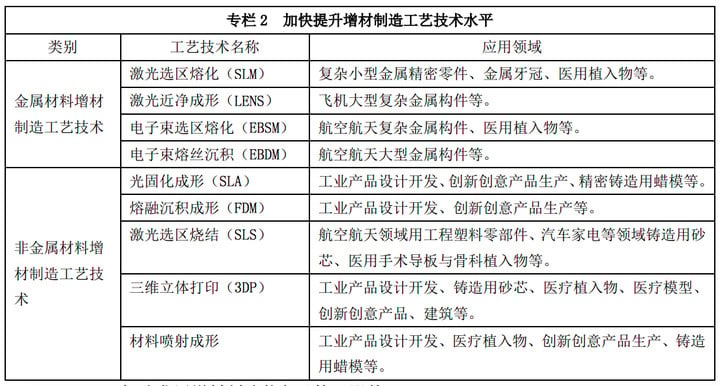

怎样从液体里「抽」出一个物件?「3D 打印」,又称「增材制造」,虽然才几个字,但却代表了多样的实现工艺和技术。单是从适用于金属和非金属材料的技术来分,两个类别下就各有 4-5 种不同主流工艺。

▲ 图片来自 《国家增材制造产业发展推进计划(2015-1016 年)》

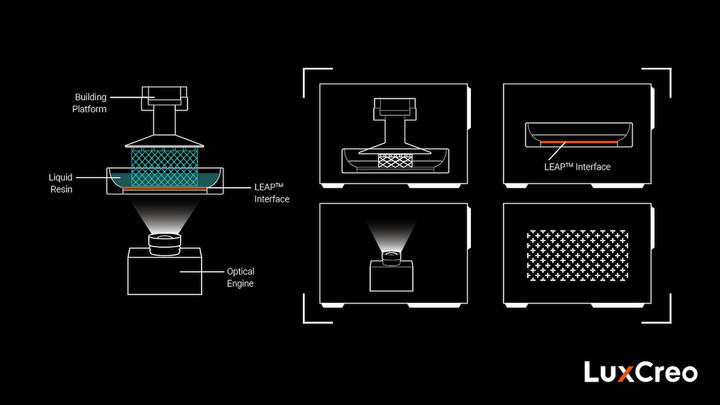

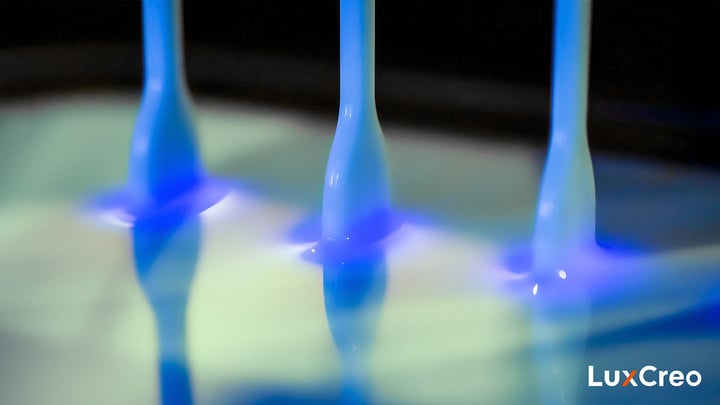

正如上文提及,现在用于量产跑鞋中底的技术为非金属材料中的快速光固化成型技术。这个技术基于光固化 DLP 技术,简单来说,就是将特定强度的光投射于液态光敏树脂上,使后者固化,逐层成形。 我们原本概念中的 3D 打印技术多为熔融沉积成形(FDM),也就是逐点「挤」出来,进而形成线和面,层层叠加。 而新型的快速光固化技术则可以一下子固化一层,精度更高。每打印完一层后,「贴」着打印成品的成型台就会上升,然后光继续固化下一层,循环往复。随着固化部分的增加,物件也逐渐「露出水面」,看起来就像成型台从液体里「抽」起了物件一样。

▲ 清锋时代 LEAP™ 打印技术

这项技术在 2015 年遇到了拐点。 那年,成立两年的初创公司 Carbon3D 发布了专利技术 CLIP(Continuous Liquid Interface Production,连续液界面成型),抢占了《科学》杂志封面。通常来说,光能让树脂固化,而氧气则会抑制这一转变,但 CLIP 通过平衡两者关系,实现了连续打印成型,将打印速度提升了 25-100 倍。

▲ Carbon3D 联合创始人 Joseph DeSimone,图片来自 Forbe

截至 2019 年 6 月,Carbon3D 已经完成 E 轮融资,估值达到 24 亿美元。加上和阿迪的合作更是将它带到公众视野中,让 Carbon3D 成为 3D 打印界其中一个最广为人知的明星企业。 回到国内,成立于 2016 年的清锋时代研发出名为 LEAP(Light Enabled Additive Production)的光固化快速打印技术,官方宣称最高打印速度可达到 120cm/hr,是传统 3D 打印的一百倍以上。

▲ LEAP™ 技术原理

出于保密,清锋时代没有公开具体技术细节,但表示由于 LEAP™ 技术不用氧气,因此不仅可适用于更多材料,而且在设备成本上也更低。

为什么大家都在 3D 打印鞋底?

说了那么多技术,那 3D 打印出来的鞋底到底有什么不同? 最直观来说,3D 打印的鞋底材料是树脂,形态大多「镂空」。而且如果细看,你还能发现不同位置的「镂空」也长得不一样。

▲ 清锋时代的 3D 打印鞋中底,可见不同部分的纹路差异

这样的设计并不难理解。 因为足部不同部位的施力差异,在参数化设计下,鞋底不同部位也因此采用不同形状,以更科学地提供支撑。而「镂空」,则是在提供足够支撑的前提下被「挖走」以减少整体重量的结果。

无论是「镂空」还是局部差异性设计,这些都是传统注塑技术难以做到的(这也是为什么 3D 打印公司都爱展示各种镂空模型)。对于 3D 打印技术来说,这只是在参数设计调整就能完成工作。

▲ 清锋时代的样鞋

3D 打印的可微调性,常被用作给消费者描绘一个「每个人都得配上为你量身订造的跑鞋」的未来。 当清锋时代副总裁卢伊丝接受爱范儿专访时,她虽然对此表示认同,但也揭示了另一个离我们稍远,但更迫切的创新原因 —— 传统制鞋业太繁重了。

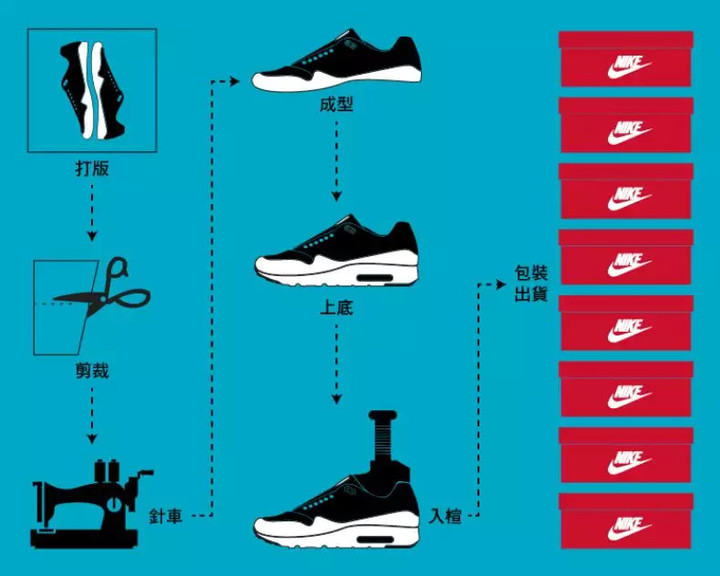

据 《机器之能》报道,要制作一只鞋,得经历划料(按需裁剪布料)、针车(将鞋底以外的零件缝纫组装起来,涉及十多道工序)、制作鞋底(注塑成型后要打磨清洗等)和夹帮成型(利用鞋楦将所有部件结合起来)。

▲ 图片来自 36kr

摩根士丹利曾在报告指出,平均来说,传统制鞋业生产一只鞋需要经历 28 个独立的手工处理程序,制造周期长达 18 个月。国内相关报道则将这个过程细分为十多个大环节,其中某些大环节还包括 30 多道工序,整体下来,需要检测的参数达到 160 多个。

抛开改造技术困难不说,很多代工厂打根底不敢对生产线进行大动作自动化改造。由于不同运动品牌的需求和实现方法均不统一,如果根据单个做法进行自动化改造,一旦客户改需求,改装后的解决方案很可能就报废了。

▲ 清锋时代搭载了 3D 打印中底的样鞋

问题是,运动服饰,尤其是运动鞋,正处于一个款式快速批量更新的时代。 统计调查指出,47% 的消费者表示希望运动服商店每月至少上一次新;如果将受众的年龄层缩到 35 岁以下,这个对新品的需求更是提升到 65%。

近年来发展快速的运动品牌 Skechers 就是以 「打板快,款式多」在运动鞋业里杀出一条血路,惹得耐克在法庭控诉「他们的商业模式其中一个策略就是快速抄袭竞争对手的款式」。

▲ 耐克和阿迪达斯都曾控告 Skechers 抄袭,图自 HDP

这个痛点让运动品牌纷纷寻求新技术解决方案,3D 打印尤其诱人。 要知道,3D 打印的灵活性不仅在于可对设计进行快速调整,更是在同一生产线上制造不同的东西。

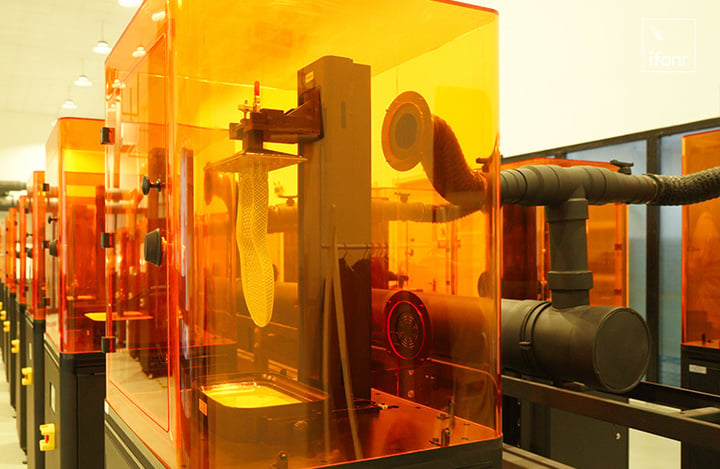

那天我在清锋时代的工厂里,除了看到单个鞋底打印全过程,更是在旁边正在批量生产鞋底的机器里,看到多个不同鞋号中底同时在一台机器里打印的情况。也就是说,这些 3D 打印机不仅可以打印设计不同的中底,而且一台机器在同一批次里就能一次性完成这个工作。

▲ 出于工艺保密原因,我们只能展示单只鞋底打印的过程

目前,宁波工厂里的打印设备所对应鞋中底的年产能大约为 10 万双。明年上半年,他们将启用占地面积更大的新工厂,产能预计到 2024 年能达到 3-5 千万双。

新制造的挑战

我们其实不是最开始就想到说用 3D 打印来做鞋底的。

卢伊丝在回顾公司研发材料过程时坦言。她告诉我们,清锋时代最开始做的一款材料是一种名为 EM 的高性能弹性材料。

▲ 高性能弹性材料

公司刚成立时,我们觉得弹性材料一定要做,因为它是最难做的一种材料。很多光固化材料都做不好弹性和强度的平衡,它们普遍容易发脆,一掰就裂。 我们想着先把最难的做好,其它以后就会迎刃而解。

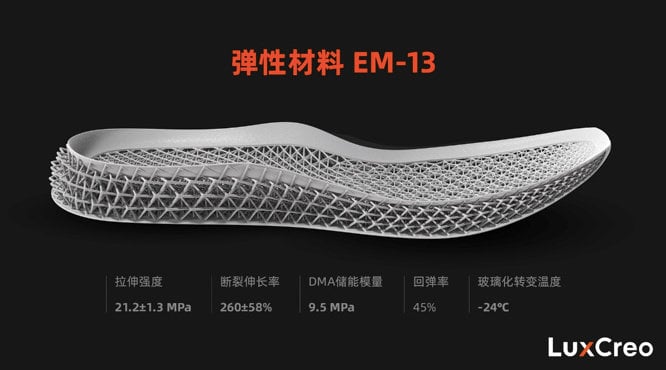

2018 年,清锋时代推出可应用于 LEAP 技术的量产高性能弹性材料 EM-11,在拉伸强度、回弹率、耐弯折等方面的性能均表现出色,这种材料随后用于生产制作运动鞋中底。目前,这种材料已经升级至 EM-13,性能上更适用于鞋底设计。

此外,清锋时代还自主研发了韧性材料 TM,拥有高强度且高韧性的特性,适用于汽车等制造业;而 GP 材料的性能虽没有 TM 强,但打印的精度、速度以及成本均更有优势,适用于医疗行业。

现在,清锋时代已经和国内外数家运动品牌达成合作,制造跑鞋中的不同部分。有的商家想打整个中底,也有品牌只要前半掌或后半掌,各家对设计以及材料的需求都有所不同,清锋时代得在原有材料的基础上进行调整定制。目前,清锋时代生产的中底价格已经和高端发泡材料相近,预计明年,这个成本可以降到一般材料的区间。

▲ New Balance 和初创企业 Formlabs 合作的跑鞋就只在鞋底后半掌做了 3D 打印,图自 3D Printing Media Network

不过,在卢伊丝看来,3D 打印中底的最大挑战还不是材料上差异,而是需要制定新的标准:

在此之前,3D 打印的鞋中底并没有批量存在。以前有注塑的、发泡材料这类实心的中底产品,但它们的标准无法应用于带镂空的产品上。 这样的新事物出来,鞋品牌方没有标准,代工厂更没有标准,我们要怎样判定生产出来的东西符合要求。

她告诉爱范儿,商讨标准是一个相对耗时的工作,双方需进行往复讨论和试验。

我们并不想做制造商

▲ 清锋时代宁波工厂现场

虽然清锋时代现在仍在扩张制造工厂,为运动品牌生产 3D 打印产品,但他们未来并不准备成为生产制造商。 通过和品牌方合作探索 3D 打印制造的可能性,清锋时代在一环环解决像是制定新标准这种成熟产业绕不过的问题。除了跑鞋,正如上文提及,清锋时代也在拓展在医疗、汽车等领域的 3D 打印应用场景。产业发展成熟后,他们计划将设备、材料、软件和服务打包卖给制造商。

即便如此,卢伊丝仍强调 3D 打印并不能完全取代像注塑一样的传统制造业。她认为,不同的制造方式有不同优势,3D 打印作为一种新的数字化制造技术,能为产业带来更多可能性。 至于最终目标,清锋时代希望能成为一个 3D 打印平台。

我们的最终目标是做一个去中心化的数字化制造平台。未来,我们希望在全球铺开设备,并实时了解机器的工作情况,然后通过我们这个平台来派单。 比如,北京的客户有生产需求,我们就可以看北京哪里的设备处于闲置状态,就可派单给工厂进行生产。

当然,这个愿景离实现还有不少距离。但从这次拜访中,我们可见 3D 打印这个曾被誉为「制造业的未来」的技术在大众视野外仍在继续发展,并逐渐开始进入商业化阶段,相信未来仍能为我们的生活带来更多可能性。 题图来自 《Fastcompany》 爱范儿 方嘉文

|