|

如今的 7nm EUV 芯片,晶体管多达 100 亿个,它们是怎么样安上去的呢?

1 ]4 F% w# @3 T& n7 T& [+ p晶体管并非是安装上去的,芯片制造其实分为沙子 - 晶圆,晶圆 - 芯片这样的过程,而在芯片制造之前,IC 设计要负责设计好芯片,然后交给晶圆代工厂。

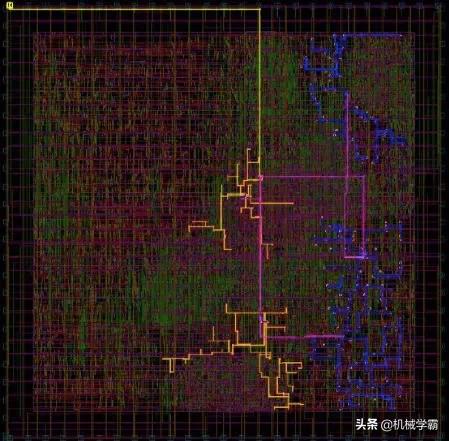

+ |/ Y! h/ I3 |( P' [' i芯片设计分为前端设计和后端设计,前端设计(也称逻辑设计)和后端设计(也称物理设计)并没有统一严格的界限,涉及到与工艺有关的设计就是后端设计。芯片设计要用专业的 EDA 工具。

- m X% e" V# z& F7 f3 d8 k% w

+ S2 N1 D5 m9 z3 A: _" J ]% y6 M8 R. M$ [/ o% \

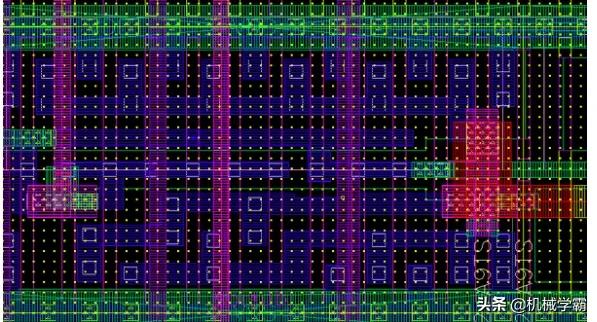

如果我们将设计的门电路放大,白色的点就是衬底,还有一些绿色的边框就是掺杂层。

/ x) R. @* _$ u* c m9 L

* H q a5 _( D* b# c

1 N1 ~1 C6 w: O当芯片设计好了之后,就要制造出来,晶体管就是在晶圆上直接雕出来的,晶圆越大,芯片制程越小,就能切割出更多的芯片,效率就会更高。 ' O) n6 x7 O$ y7 u; G; L

举个例子,就好像切西瓜一样,西瓜更大的,但是原来是切成 3 厘米的小块,现在换成了 2 厘米,是不是块数就更多。所以现在的晶圆从 2 寸、4 寸、6 寸、8 寸到现在 16 寸大小。

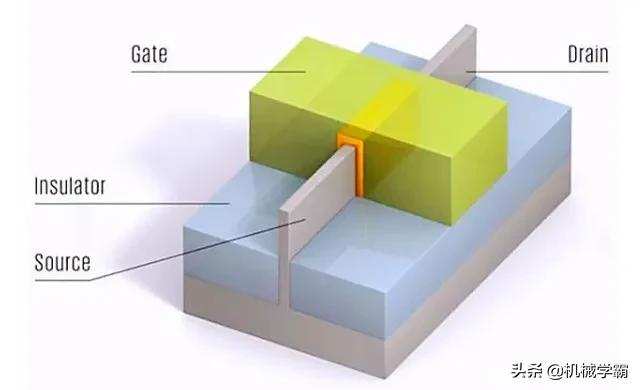

+ y7 U( A/ d/ U7 e9 l制程这个概念,其实就是栅极的大小,也可以成为栅长,它的距离越短,就可以放下更多的晶体管,这样就不会让芯片不会因技术提升而变得更大,使用更先进的制造工艺,芯片的面积和功耗就越小。但是我们如果将栅极变更小,源极和漏极之间流过的电流就会越快,工艺难度会更大。

5 a4 i' j4 M% }2 G. T

" P) D/ _3 i) T3 _% s7 @- _2 Q' l8 k1 H3 \3 u

芯片制造共分为七大生产区域,分别是扩散、光刻、刻蚀、离子注入、薄膜生长、抛光、金属化。 : r3 a! t* J4 p# c9 u; ]( z) p

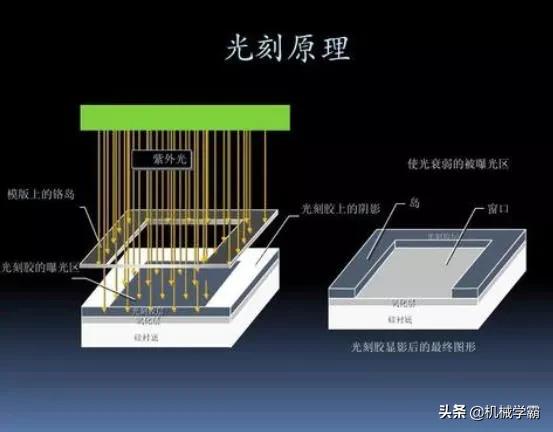

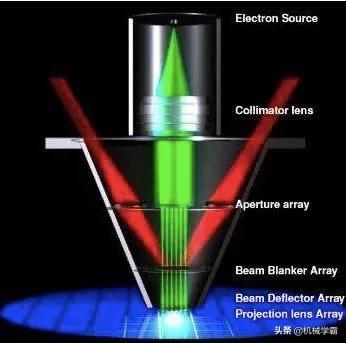

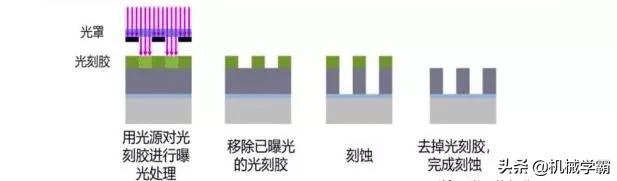

其中雕出晶圆的最重要的两个步骤就是光刻和蚀刻,光刻技术是一种精密的微细加工技术。 / a h' C( ~& y5 b) @

常规光刻技术是采用波长为 2000~4500 的紫外光作为图像信息载体,以光致抗光刻技术蚀剂为中间(图像记录)媒介实现图形的变换、转移和处理,最终把图像信息传递到晶片(主要指硅片)或介质层上的一种工艺。 6 j% b5 Q2 q/ r$ n# x2 b, J& P) z7 ]

( }$ q W# A& B! G i y0 C, k# } ( }$ q W# A& B! G i y0 C, k# }

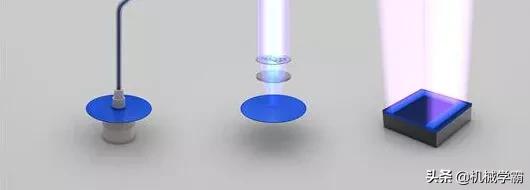

' E8 i& r0 S1 R, L4 b# x" a( Z光刻技术就是把芯片制作所需要的线路与功能区做出来。简单来说芯片设计人员设计的线路与功能区“印进”晶圆之中,类似照相机照相。 4 g: _/ D% a8 a, ?) _/ W6 ]- X

照相机拍摄的照片是印在底片上,而光刻刻的不是照片,而是电路图和其他电子元件。

* m4 t' u0 T P9 X5 v* c, o

8 M# \* P: E- \' r- s) ? 8 M# \* P: E- \' r- s) ?

. u: H( a* x3 _- ]) ]1 l, R而蚀刻技术就是利用化学或物理方法,将抗蚀剂薄层未掩蔽的晶片表面或介质层除去,从而在晶片表面或介质层上获得与抗蚀剂薄层图形完全一致的图形。

. a7 N4 a' q5 D2 J" N集成电路各功能层是立体重叠的,因而光刻工艺总是多次反复进行。例如,大规模集成电路要经过约 10 次光刻才能完成各层图形的全部传递。 & f5 G/ J9 a% l, T) I4 w0 i& t# o

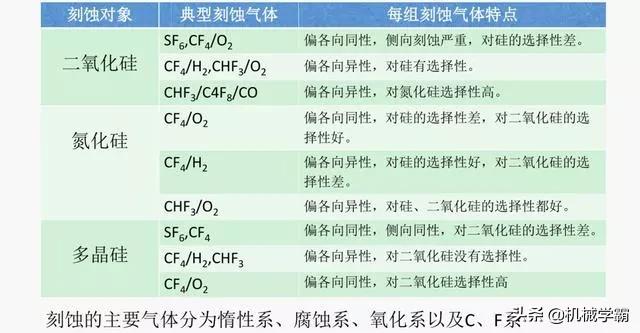

在半导体制造中有两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀。目前主流所用的还是干法刻蚀工艺,利用干法刻蚀工艺的就叫等离子体蚀刻机。

! C" S; i+ ?5 t/ i4 F0 P在集成电路制造过程中需要多种类型的干法刻蚀工艺,应用涉及硅片上各种材料。被刻蚀材料主要包括介质、硅和金属等,通过与光刻、沉积等工艺多次配合可以形成完整的底层电路、栅极、绝缘层以及金属通路等。

) @" N1 p" q1 {( ^; @* |3 K, ?' \) n% y5 z1 d& Q* b2 h

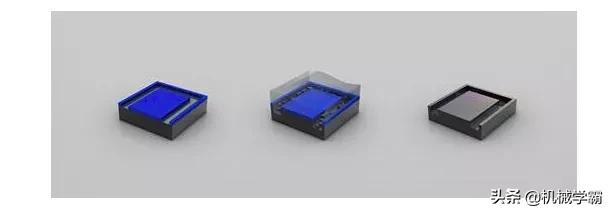

在涂满光刻胶的晶圆(或者叫硅片)上盖上事先做好的光刻板,然后用紫外线隔着光刻板对晶圆进行一定时间的照射。原理就是利用紫外线使部分光刻胶变质,易于腐蚀。 9 G- ?! o; d5 L+ g5 x# P! a, K7 Q

* n8 }! N! d! y3 S# f3 K, D * n8 }! N! d! y3 S# f3 K, D

+ W3 _* U# I1 x! A, w' z0 L

溶解光刻胶:光刻过程中曝光在紫外线下的光刻胶被溶解掉,清除后留下的图案和掩模上的一致。  7 D; Z8 R& T# O1 ]; n 7 D; Z8 R& T# O1 ]; n

$ n i9 L7 o: h) x4 G; }“刻蚀”是光刻后,用腐蚀液将变质的那部分光刻胶腐蚀掉(正胶),晶圆表面就显出半导体器件及其连接的图形。然后用另一种腐蚀液对晶圆腐蚀,形成半导体器件及其电路。

7 \# k- A9 v5 ~; X3 i% ~4 n9 [0 H9 o7 P3 I+ y `

清除光刻胶:蚀刻完成后,光刻胶的使命宣告完成,全部清除后就可以看到设计好的电路图案。

; x( h6 }7 L8 s( Q4 a, h. ^3 R) M- u, I% t% p- i1 r

这里说一下,什么是光刻胶。我们要知道电路设计图首先通过激光写在光掩模版上,然后光源通过掩模版照射到附有光刻胶的硅片表面,引起曝光区域的光刻胶发生化学效应,再通过显影技术溶解去除曝光区域或未曝光区域,使掩模版上的电路图转移到光刻胶上,最后利用刻蚀技术将图形转移到硅片上。

3 C" z( [& _ I# _7 L5 l3 t8 R/ N# w+ v T! U, M

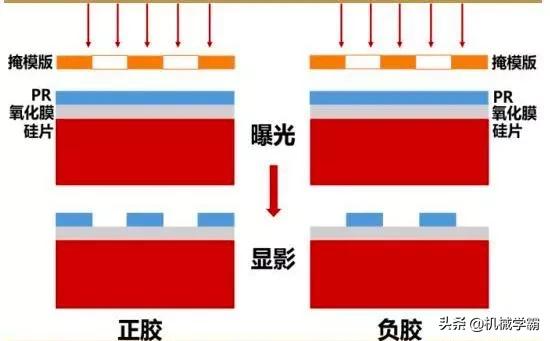

而光刻根据所采用正胶与负胶之分,划分为正性光刻和负性光刻两种基本工艺。在正性光刻中,正胶的曝光部分结构被破坏,被溶剂洗掉,使得光刻胶上的图形与掩模版上图形相同。

# b0 J0 u7 P0 y) P& x' h. |0 X相反地,在负性光刻中,负胶的曝光部分会因硬化变得不可溶解,掩模部分则会被溶剂洗掉,使得光刻胶上的图形与掩模版上图形相反。  , h3 E" L( R# ^. }3 E$ m , h3 E" L( R# ^. }3 E$ m

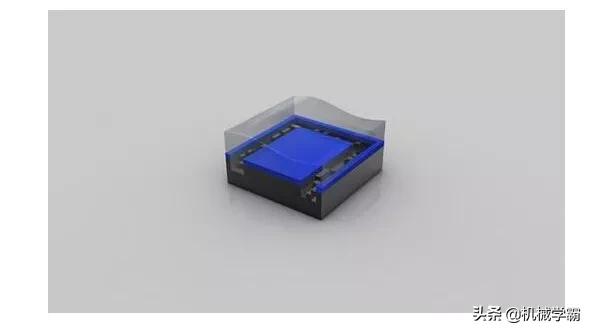

n" \$ P4 z e1 z可以说,在晶圆制造中,直径 30 厘米的圆形硅晶薄片穿梭在各种极端精密的加工设备之间,由它们在硅片表面制作出只有发丝直径千分之一的沟槽或电路。 " u. X8 p0 l. E/ m, @7 R

热处理、光刻、刻蚀、清洗、沉积……每块晶圆要昼夜无休地被连续加工两个月,经过成百上千道工序,最终集成了海量的微小电子器件,经切割、封装,成为信息社会的基石——芯片。

+ h) t* O2 }' V! e6 l$ O

2 v' L2 s& W0 q% V9 B 2 v' L2 s& W0 q% V9 B

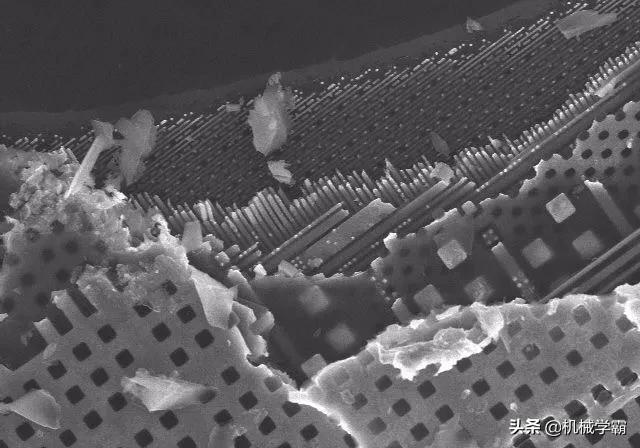

1 G3 I7 v$ i; H( A. {1 B这是一个 Top-down View 的 SEM 照片,可以非常清晰的看见 CPU 内部的层状结构,越往下线宽越窄,越靠近器件层。

: \' K/ w$ U2 ~& m- b. V

- {+ t# R# y+ [, `' A - {+ t# R# y+ [, `' A

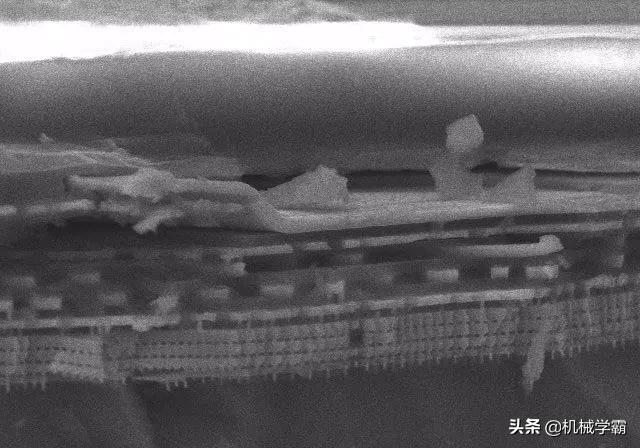

0 H$ X( Z8 n# J9 ]( |: j( m这是 CPU 的截面视图,可以清晰地看到层状的 CPU 结构,由上到下有大约 10 层,其中最下层为器件层,即是 MOSFET 晶体管。 " Q/ O- I: U3 w; Q

* y( v( d7 L# d# y

8 }- ?9 _# h# {( \: g4 `7 A' U*来源:胖福的小木屋 原文地址 https://baijiahao.baidu.com/s?id=1661518867399354763&wfr=spider&for=pc |